背景

オイルシールの短い寿命

ポンプや減速機など、回転機械に広く使われている「オイルシール」は、JIS(⽇本⼯業規格 JIS B2402)やISO(国際標準化機構規格 ISO6194)で規格化されており、安価で⼊⼿性が良いため、世界中の様々な機械で使われています。

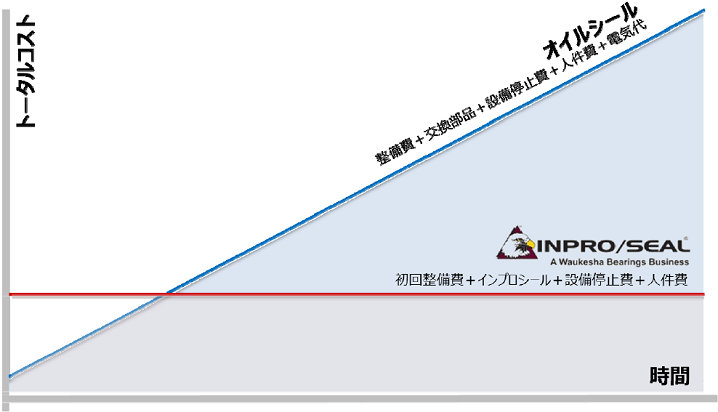

⼀⽅で、回転軸にリップが押し当てられてシールが摩耗し、いずれ漏れが発⽣するため、定期交換が必要になるという課題を抱えています。

また、リップが接触する回転軸も摩耗させられるため、オイルシールの交換だけでなく、機械を分解して軸を修正する必要もあります。

この一連のメンテナンスにかかる"⼈件費"・"修繕費"・"設備停⽌による損失"は、とても無視できるものではありません。

さらに、オイルシールは機械にとってトルク損失であり、軸径 80㎜ 3,000min-1の運転状態では、オイルシール1つで約180Wの電⼒損失を発⽣させていることもあります。

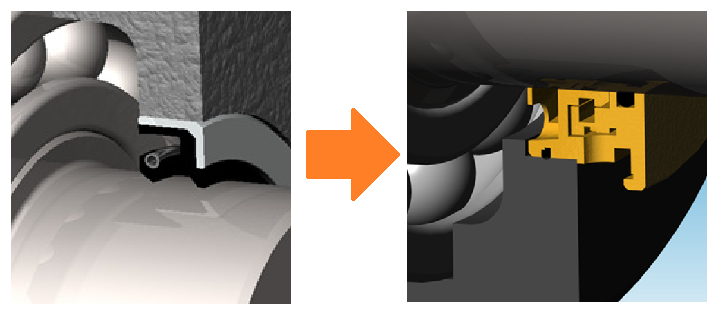

オイルシールをインプロシール化

国内⼤⼿⽯油化学会社 A社は、設備のメンテナンスフリー化と故障防⽌のため、数年かけて場内数⼗か所のポンプのオイルシールを、インプロシールへ切り替えました。

インプロシールは、機械疲労や軸の摩耗がないため、シールの定期交換やメンテナンスが不要です。

さらにそのシール性は IP56 相当と、粉塵侵⼊を防ぎ、強烈な噴流⽔が直撃しても⾼いシール性を保ちます。

また、スチームクエンチングがメカニカルシールから漏れてきてもベアリングを保護し続けます。

この切り替えにより、定期的に現場へ出向き⾏っていたシール状況確認や、潤滑油の⽔分測定、また繰り返し⾏われる部品交換、軸整備などはなくなりました。

導入効果

潤滑漏れやメカニカルシールからの蒸気直撃の被害も最⼩化し、ベアリングを保護するだけではなく、機械全体の延命化、信頼性向上、また、⽣産効率向上にもつながりました。

⼤きなコストメリット

- オイルシール定期交換、漏えい、蒸気浸⼊トラブル最⼩化

- 軸摩耗ゼロとなり機械分解、軸溶射、⾁盛り研磨、再組⽴ゼロ

- オイルシール部のトルク損失による電気代ゼロ

- 突発の機械故障最⼩化...

と ⼤きなメリットとなります。

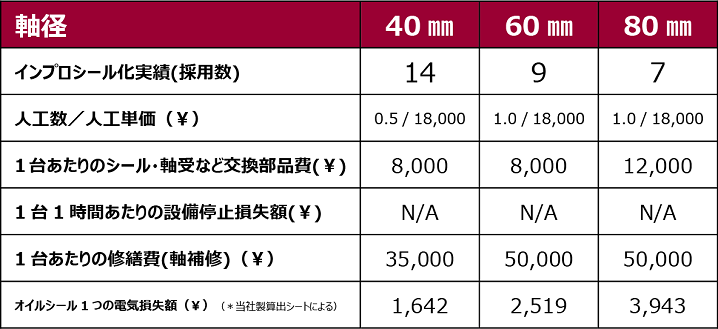

モデルコストダウン総額 ¥1,964,275

上記表の定期整備を毎年実施していたと仮定した場合の、インプロシール化により圧縮できる年間改善⾦額モデルです。