軸受の損傷事例(症状・原因・対策方法)

これまで弊社が行ってきたベアリング診断から、それぞれの損傷状態や原因、対策一例をご紹介します。

転がり軸受の損傷は、代表的な症状の単一の要因ではなく、複合的な要因で発生している場合がほとんどで、その発生要因を特定することは容易ではありません。

本ページでは、典型的な単一の要因から、複合的な要因まで、実際にフィールドで発生した事例をもとに編集しましたので、損傷分析の参考にしてください。

なお、当社が提供する情報は個人の主観的な評価が含まれます。したがって、その内容の正確性や安全性等、いかなる保証も行いません。

▼写真をクリックすると詳細情報へ移動します。

| 1.フレーキング(はく離) | 2.かじり | 3.スミアリング | 4.欠け | 5.割れ・クラック | 6.保持器の損傷 |

|---|---|---|---|---|---|

|

|

|

|

|

|

| 7.圧こん | 8.なし地 | 9.摩耗 | 10.フレッチング | 11.フォールスブリネリング | 12.クリープ |

|

|

|

|

|

|

| 13.焼き付き | 14.電食 | 15.さび | 16.組込み傷 | 17.変色 | |

|

|

|

|

|

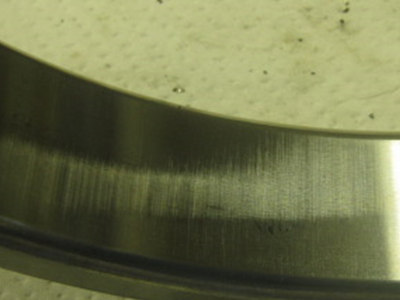

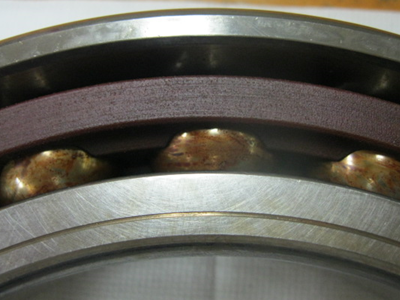

1. フレーキング(はく離)

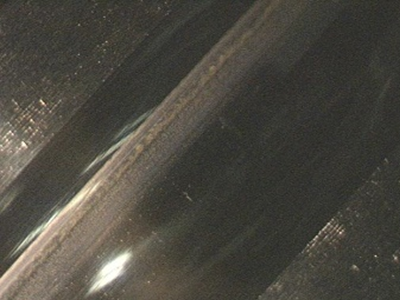

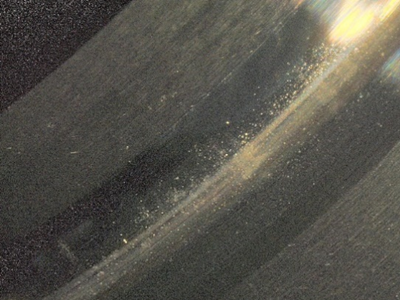

(写真1-1)

(写真1-2)

(写真1-3)

(写真1-4)

症状

flake【fleɪk】は、"剥がれ落ちる"という意味で、文字通り、内輪や外輪の軌道面、またはボールやころの転動体の転動面が転がり疲れによって、"うろこ状の剥がれ"を生じる現象です。

国内外で呼ばれ方が異なる場合があり、spalling(スポーリング)と呼ばれることもあります。 軸受の寿命は、このフレーキングが発生するまでの総回転数または一定の回転速度における運転時間を表し、基本定格寿命、修正定格寿命等で表されれます。微小な「はく離」をピーリングと呼ぶこともあります。

原因

- 過大な荷重(過大荷重、衝撃荷重)

- 水や異物の侵入

- 潤滑不良

- 取付不良

- 他の損傷からの二次的な症状として展開

対策一例

- より大きな動定格荷重を有する軸受を選定する(許容回転数等に注意が必要)

- 特殊な材質の軸受を選定する

- 水や異物の侵入を防ぐためにシール改善を検討する

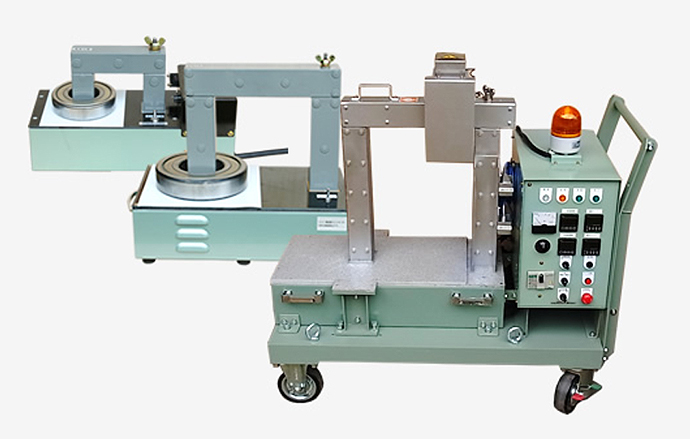

- 組込み工具・方法を改善し取付不良を防ぐ。

関連情報

2. かじり

(写真2-1)

症状

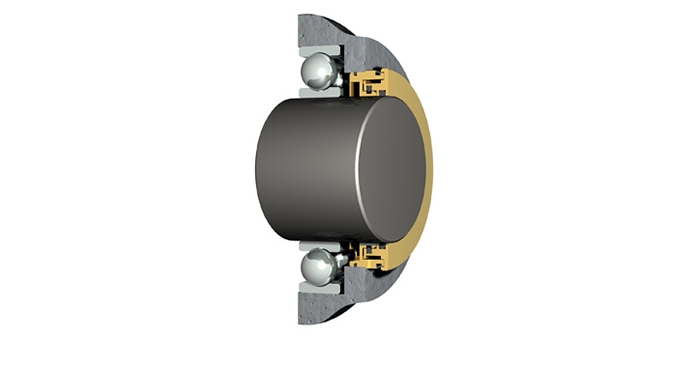

一般的に、転がり軸受のつば面と、ころ端面に生じるかじりで、微小焼付きの集合体です。円筒ころ軸受のころ端面にサイクロイド状に発生することがあります。

原因

- 組込み不良や、荷重・予圧のかかり過ぎによってアキシアル方向に力がかかりすぎることなどで発生します。

- 異物の侵入(金属粉・摩耗粉の混入)や潤滑不良などで発生します。

対策一例

- 組込み工具や方法を見直す

- 予圧のかけ方を適正化する

- 潤滑剤や潤滑方法を再検討する

- 異物が侵入しないように軸封(シール)を改善する

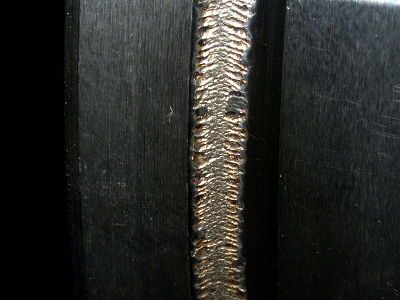

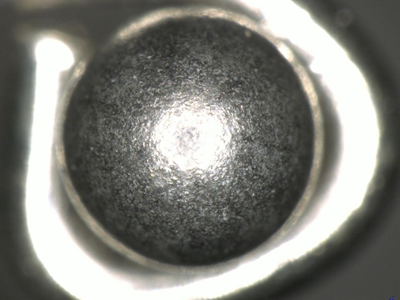

3. スミアリング

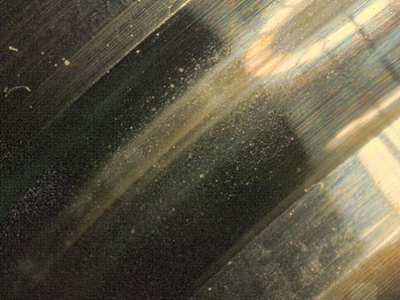

(写真3-1)

(写真3-2)

(写真3-3)

症状

smear【smɪə(r)】は、汚す、こすって不鮮明にするを意味し、軌道面と転動面の間で適切な油膜が形成できないことで起こる、微小な焼付き・溶着を伴う軌道面や転動体の荒れです。

原因

- 潤滑剤不適または性能不足、水の浸入、急加減速などによって、適切な油膜が形成されていないときに発生することがあります。

対策一例

- 油膜の形成を助ける極圧添加剤の入った潤滑剤を検討する

- 慣らし運転を最適化する

- 予圧のかけ方を適正化する

- 軸受すきまを最適化する

- 油膜形成を阻害する異物からの保護のために軸封(シール)を改善する

4. 欠け

(写真4-1)

(写真4-2)

(写真4-3)

症状

軸受の一部が欠損した状態です。

原因

- 衝撃荷重や過大荷重。

- 落下させるなど取扱い方法に誤りがあることで発生します。

- 異物をかみ込むことで発生することもあります。

対策一例

- 荷重条件を再検討する

- 軸・ハウジングのはめあいを最適化する

- 取扱い方法について、再度確認する

- 異物が原因で発生した場合は、軸封(シール)を改善する

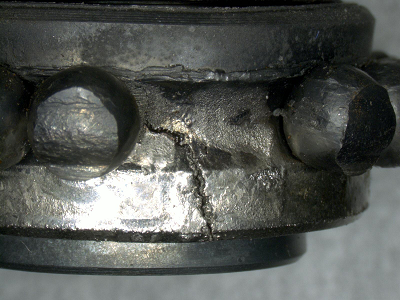

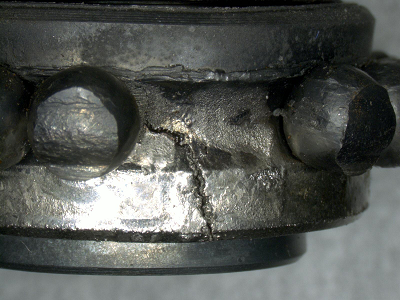

5. 割れ・クラック

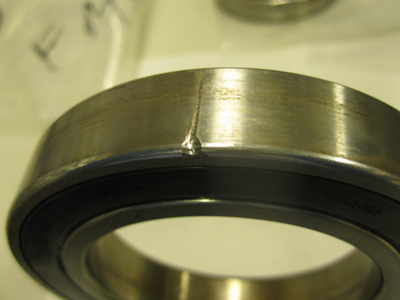

(写真5-1)

(写真5-2)

症状

割れ(クラック)は、内輪・外輪或いは、転動体(玉やころ)が割損した状態です。

原因

- 荷重条件が厳しくなるような、過度な予圧・過度な荷重・過度なしめしろが原因で発生することがあります。

対策一例

- しめしろを再確認する

- 荷重条件など軸受選定を再確認する

- 組込み工具や方法の改善を検討する

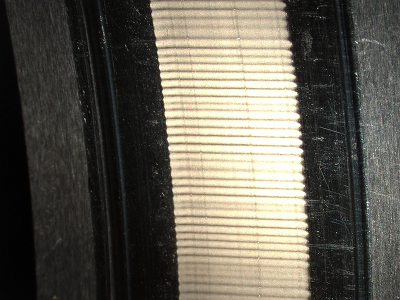

6. 保持器の損傷

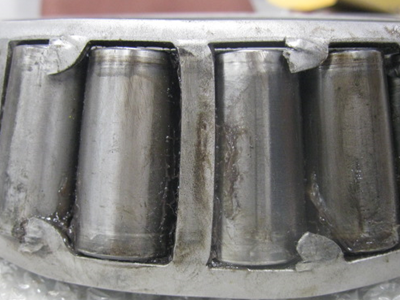

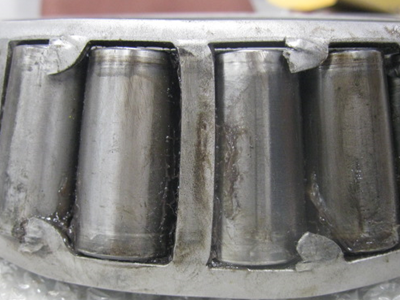

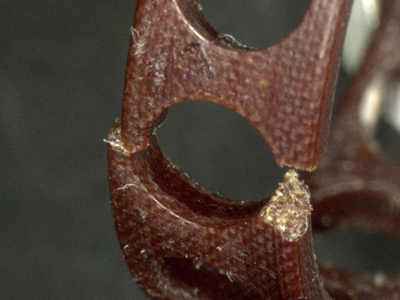

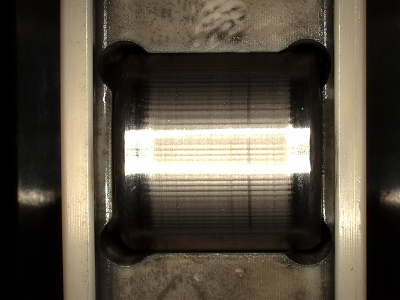

(写真6-1)

(写真6-2)

(写真6-3)

(写真6-4)

症状

鋼板製・樹脂製・黄銅製の保持器が、変形・折損する、リベットが緩む、破断する、などを保持器の損傷と分類されます。

ミスアライメントが原因で、ガイドの摩耗やポケット面の摩耗が生じる場合もあります。

原因

- 取付け不良(ミスアライメント)

- 過大な振動や衝撃、モーメント荷重

- 内部すきまの不備

- 予圧不備

- 運転回転数の超過使用

- 温度上昇

- 潤滑不良

対策一例

- 組込み工具や方法の改善を検討する

- 内部すきまの最適化を検討する

- 予圧の適正化を検討する

- 許容回転数を再検討する

- 潤滑剤や潤滑方法を変更を検討する

- 異物の侵入を防ぐために軸封(シール)改善を検討する

7. 圧こん

(写真7-1)

(写真7-2)

(写真7-3)

症状

内輪外輪の軌道面あるいは転動体に、凹みが生じる現象です。

過大な静荷重または衝撃荷重による塑性変形はブリネル圧こんと呼ばれます。

原因

- フレーキングの破片や外来の固形異物の介在で、内外輪・転動体・転動体に塑性変形を起こします。

- 取扱い不良により衝撃荷重を受けることでも発生します。

対策一例

- 異物の侵入を防ぐために軸封(シール)変更を検討する

- 潤滑油汚染対策としてフィルター導入を検討する

- 組込みセッティングを改善する

- 荷重条件を再検討する

8. なし地

(写真8-1)

(写真8-2)

症状

軌道面や転動面が荒れ、鏡面ではなくにぶい色に変化しています。

原因

- 潤滑不良や異物の侵入などで発生することがあります。

対策一例

- 潤滑不良を及ぼす異物侵入の対策を施す

- (インバータモータの場合)電流により潤滑劣化を招かないように、電流を軸受からバイパスさせるために軸アースをとる

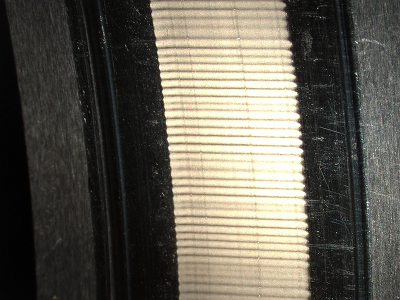

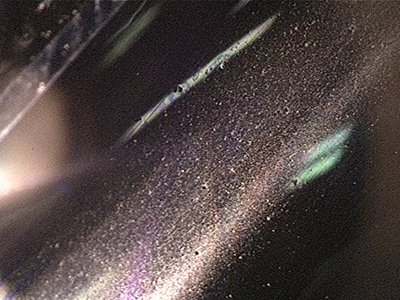

9. 摩耗

(写真9-1)

(写真9-2)

(写真9-3)

症状

摩擦による軌道面や転動体、ころ軸受の場合は転動体端面、つば面、内外輪端面また、保持器ポケット部やガイド部の摩耗です。特に、摩擦面間に介在する異物により、その表面が削り取られる摩耗現象のことをアブレシブ摩耗と言い、各部の寸法変化が発生します。

原因

- 異物侵入

- 潤滑不良

対策一例

- 潤滑剤や潤滑方法を再検討する

- 潤滑の質を維持できるようフィルターを検討する

- 異物の侵入を防ぐために軸封(シール)改善を検討する

10. フレッチング

(写真10-1)

(写真10-2)

(写真10-3)

症状

fret【fret】は腐食するという意味です。フレッチングは外輪外径面または、内輪内径面における、はめあいが緩い時に、二面間の微小相対移動が起こり、その結果、赤黒い摩耗粉(酸化鉄)を伴う腐食を呈します。

原因

- 軸と内輪、或いはハウジングと外輪など、二面間の相対的な微小滑りが原因です。

- しめしろが不足しているなど、小さな振幅の振動が原因で腐食が進行します。

対策一例

- 潤滑剤の変更を検討する

- しめしろを大きくし、はめあい部に潤滑剤を塗布する

- 予圧のかけ方を適正化する

- 軸・ハウジングに硬質メッキを施す

関連情報

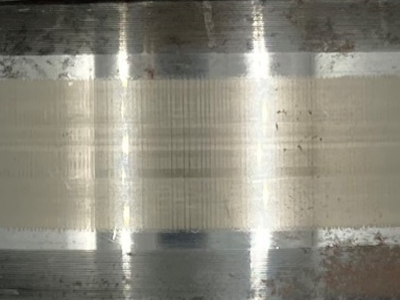

11. フォールスブリネリング

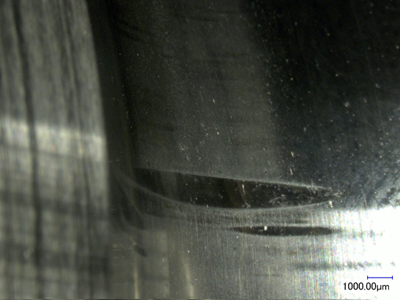

(写真11-1)

(写真11-2)

(写真11-3)

(写真11-4)

症状

内輪・外輪の軌道面に生じた小判型(筋状の場合もあり)の浅いくぼみが一定の間隔で生じています。

原因

- 圧こん(ブリネル圧こん)とは異なり、機械や軸受が停止中に輸送され、その際に受ける周期的な振動や揺動によって、軌道面の転動体のピッチ間隔で、小判型の損傷を発生させる。

対策一例

- 機械輸送時に軸とハウジングが相対的に動かないように固定する

- 予圧を掛けて振動による影響を抑制する

- 防振処置を施す

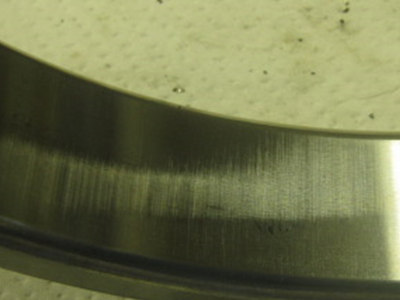

12. クリープ

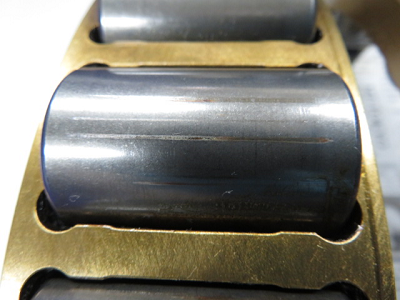

(写真12-1)

(写真12-2)

(写真12-3)

症状

creep【kriːp】は、ゆっくり動く、または歪む、或いは変形するという意味を持ち、外輪外径面、内輪内径面のはめあい部において、しめしろが少ないことで起こる連れまわりのことをいいます。はめあい部で摩耗や変色として現れたり、鏡面上になっていたりする場合もあります。

原因

- しめしろ不足によりはめあい部において回転方向に連れまわりが起こり摩耗を生じます。

- はめあいの相手側の材質との熱膨張係数の違いから運転中にはめあいが緩くなって起こることもあります。この現象をクリープと呼びます。

対策一例

- しめしろを再検討する(しめしろを大きくする)

- 軸及びハウジングの加工精度を確認する

- 周り止め機構を設ける

- 適正予圧をかける

- はめあい面に潤滑剤を塗布する

関連情報

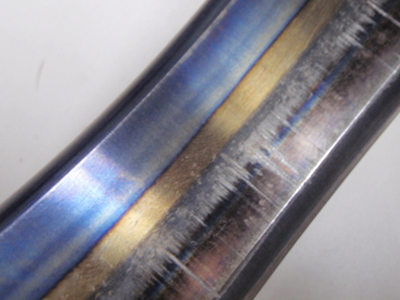

13. 焼き付き

(写真13-1)

(写真13-2)

(写真13-3)

症状

回転中に、軸受が異常発熱し、軌道輪・転動体・保持器が変色・変形・溶着しています。

原因

- 潤滑不足や潤滑剤の不適

- 予圧のかかり過ぎ

- 過大荷重

- 設計上或いは取付け上の異常

- 水や異物などの侵入

対策一例

- 潤滑方法や潤滑剤の改善を検討する

- 適正に予圧を管理する

- 軸封(シール)の改善を検討する

- 放熱性を上げる

- 軸・ハウジングのはめあいを最適化する

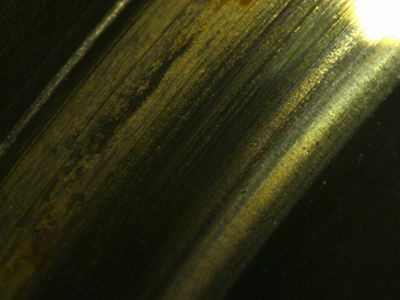

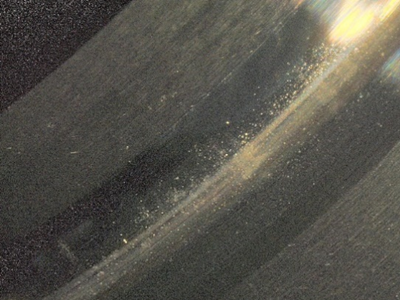

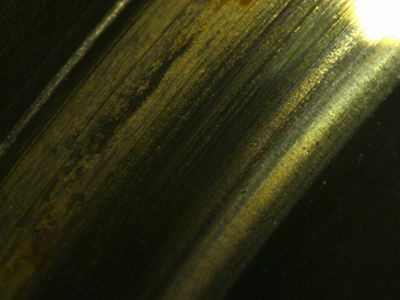

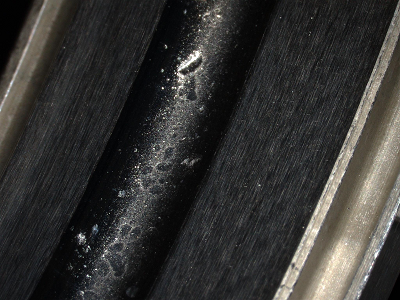

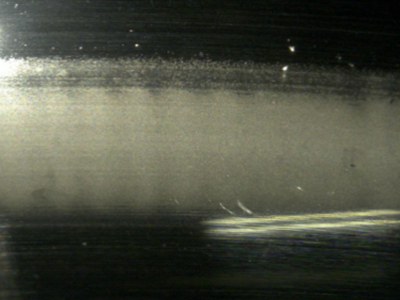

14. 電食

(写真14-1)

(写真14-2)

(写真14-3)

(写真14-4)

症状

軌道輪軌道面や転動体表面を、高い倍率の顕微鏡で確認すると、直径5μm程度の微小クレータを生じています。これはマクロ的に見れば曇りガラスのようにも見えます。

または軌道輪の表面全周、或いは負荷圏において、洗濯板状の損傷(フルーティング、またはリッジマークとも呼ばれます)を生じています。

原因

- 軸受の内輪と転動体、外輪と転動体における薄い油膜でスパークすることにより発生します。電流の原因は主にインバータなどの周波数制御を行う回転体や静電気などが考えられます。

- 新しいグリース、新しい軸受であるほど、一般的に軸受におけるインピーダンスが高い傾向にあり、放電時の熱で、潤滑劣化を招き、結果、潤滑不良や不足が原因の、電食以外の損傷として確認されることもあります。

対策一例

- 軸受に電流が流れないようにバイパス回路を設けるために軸を接地(アース)する

- 絶縁体で軸受に電流を流さない

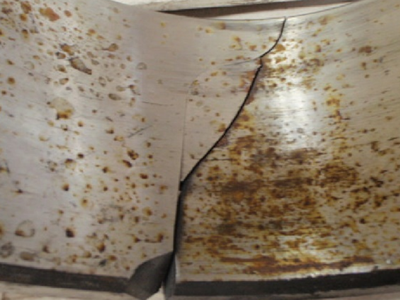

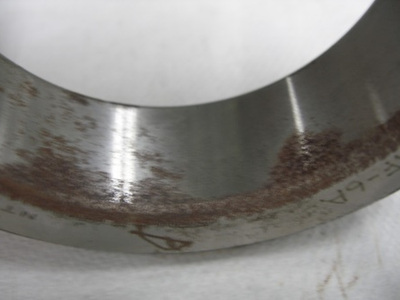

15. さび

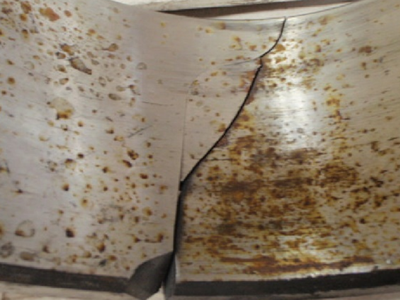

(写真15-1)

(写真15-2)

(写真15-3)

(写真16-4)

症状

軌道輪や転動体、或いは金属系の保持器の表面に茶色の錆が生じています。

原因

- 未使用の軸受の場合、軸受の輸送や保管の際に不適切な状態におかれると表面酸化を起こす場合があります。湿度や水、または手で扱うことで汗などの塩分や水分の付着が原因の場合があります。また防錆処理が不十分で錆びることも考えられます。

- 一方、運用した軸受の場合、水の浸入や腐食性バスなど雰囲気によるものが考えられます。

対策一例

- 保管環境の見直しを行う

- 軸受の取扱いに関する注意喚起を行う

- ゴム手袋を使って、ゴミや汗などが付着しないようにする

- 水の浸入を防ぐために軸封(シール)の改善を検討する

16. 組込み傷

(写真16-1)

症状

軌道輪の内輪内径面に不規則な傷があります。

原因

- 組込み方法や機械の精度不良により内輪、外輪が傾いた場合などで発生します。

対策一例

- 組込み工具や方法の改善を検討する

- 軸やハウジングの精度を確認し適正化する

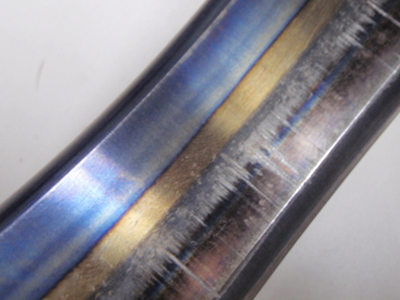

17. 変色

(写真17-1)

(写真17-2)

(写真17-3)

症状

軌道輪、転動体や保持器が変色しています。

原因

- 軌道輪・転動体の変色では、薄紫色や赤紫色の場合、テンパーカラーといい、熱影響を受けたときに見られる特徴です。

- 潤滑剤が焼けた場合は、主に淡褐色になることがあり、茶色の場合、摩耗粉の付着が考えられます。

対策一例

- 潤滑方法を変えて効果的に冷却が行われるように改善を検討する

- 内外輪・転動体にコーティングを施す

転がり軸受の損傷は、代表的な症状の単一の要因ではなく、複合的な要因で発生している場合がほとんどで、その発生要因を特定することは容易ではありません。

本ページでは、典型的な単一の要因から、複合的な要因まで、実際にフィールドで発生した事例をもとに編集しましたので、損傷分析の参考にしてください。なお、当社が提供する情報は個人の主観的な評価が含まれます。したがって、その内容の正確性や安全性等、いかなる保証も行いません。