用途

- ツールの開発や評価

- プロセスの改善と最適化

- プロセス品質の情報管理

特長

- 工具にかかる応力をリアルタイムで計測

- ワイヤレスによるデータ伝送

- 曲げモーメントX軸/Y軸の測定

- 極線図を用いた曲げモーメントの描画(spike® ポーラー)

- 独自の測定および分析用のソフトウェア

ニーズの高まり

工作機械産業におけるIoT化やAIによる自動化の流れを受け、加工中の様々な情報を収集・活用する動きが強まっています。得られた情報を元に工場全体を適切に管理したり、加工現場にフィードバックしたりすることで生産工程の安定化や高品質化につながります。また、多くの企業が技術の継承について悩みを抱えています。そのため従来は経験則で行ってきたことに対して情報を定量化しようとする取り組みが必要になっています。これらの課題や取り組みに対して、近年では加工中に得られる情報のうちの一つである切削力を測定したいというニーズが高まっています。

ドイツのpro-micron(プロマイクロン)社では、このようなニーズに応えるべく回転式の切削力測定器spike®(スパイク)を開発しました。従来の測定器にはない特徴的な機能を備え、切削力測定において新しいソリューションを提案しています。

spike® (スパイク)

システム構成

切削力を測定する測定器には、主にセンサー(圧電式やひずみゲージ式)をワーク側に取り付ける固定式と、工具側に取り付ける回転式の2種類があります。固定式と回転式ではそれぞれメリット・デメリットがあります。その一つとして、固定式はどのような主軸や工具を使用しても測定することができますが、加工ワークのサイズや形状が限られてしまいます。一方、回転式は様々なサイズや形状のワークを加工する際にも測定できますが、主軸や工具の種類が限られます。

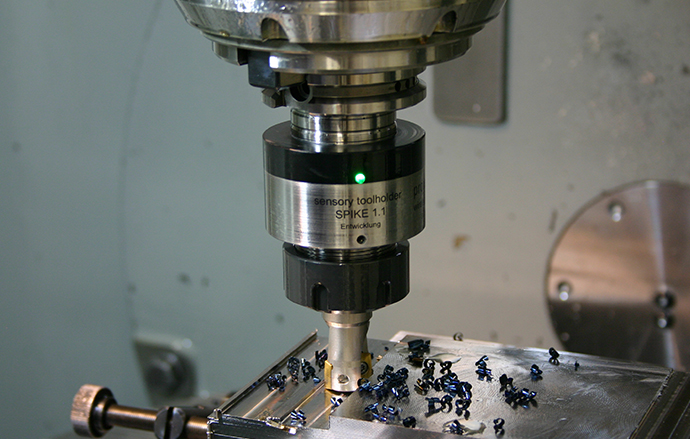

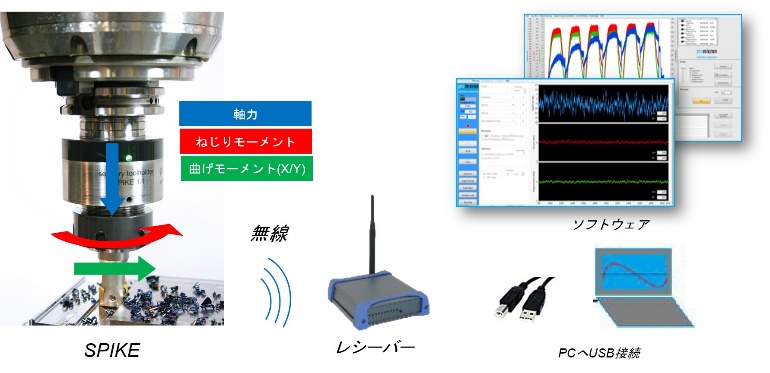

spike®は回転式のシステムを採用しており、センサー(ひずみゲージ式)、無線モジュール、バッテリー等で構成されたセンサーリングと呼ばれるリング状の部品をツールホルダーの外周部に組み付けた構造をしています。

spike®は、このセンサー付ツールホルダーとデータを収集するレシーバー、測定や解析用のソフトウェアの3つで測定システムを構成しています。spike®のツールホルダーやレシーバーは持ち運びができるため、現場での急な測定にもすぐに対応することができます。

ワイヤレス

spike®の特徴の一つにデータのワイヤレス伝送があります。有線ではないためケーブルの取り回しの問題やケーブル損傷の心配がありません。特に5軸加工機などの主軸やテーブルが複雑に動作する場合にメリットがあるでしょう。

測定前の加工機内での作業は、基本的にspike®のツールホルダーを主軸へ取り付けるだけなので短時間で安全に設置することができます。仕様によってはATC(自動工具交換)にも対応しています。

測定項目

spike®は、推力(軸方向)、ねじりモーメント(トルク)、曲げモーメントを同時に測定することができます。曲げモーメントは2軸(回転工具座標X/Y※)で測定できることから、その曲げモーメントを極座標表示することで切削力の『見える化』を実現している点が大きな特徴です。

※機械基準のX/Y座標とは異なります。

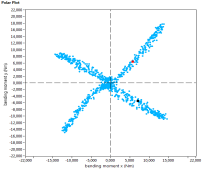

spike®ポーラー(曲げモーメントの極座標表示)

spike®ポーラーがどのようなものか下図をご覧ください。横軸が曲げモーメントのX軸、縦軸が曲げモーメントのY軸(単位:Nm)です。

spike®はツールホルダーを基準にしたX/Y軸をもつため、工具の刃部がそれぞれX/Y軸のどの位置にあるか特定されます。そのため、工具は加工中に回転していますが、得られたX/Y各方向のデータを一つのグラフに表すと、図のように刃具の形状が浮かび上がってくるのです。機械基準のX/Y軸で測定する場合は刃ごとの区別ができないため刃具の形状にはなりません。

上図は4枚刃エンドミルで切削加工を行った結果です。工具の刃ごとにかかる力(モーメント)が2次元に描画され切削力を『見える化』していることがわかります。曲げモーメントをspike®ポーラーで描画し、加工中の工具にかかる力(モーメント)をリアルタイムでモニタリングできるのがspike®の大きな特徴となっています。

活用事例

切削加工

spike®ポーラーの特徴が最もよくわかる加工方法の一つが切削加工です。図1は、切削工具に摩耗および欠損(チッピング)が発生した際のポーラープロットの変化を示しています。 ①は新しい工具、②は刃が摩耗した工具、③は刃が欠損した工具を使用した場合の比較です。spike®ポーラー(最右列)を比較すると、①と②ではspike®ポーラーのサイズに差があるのがわかります。これは、工具の摩耗により加工時に工具にかかる曲げモーメントが大きくなる、つまり刃先が鈍ることで加工に要する力がより大きくなることを示しています。

刃の摩耗による加工面粗さ(最左列)の比較結果も考慮すると、加工面の品質が低下する前に工具を交換する時期をspike®ポーラーの大きさから推測することが可能になります。

③ではspike®ポーラーの左側に見られるはずの刃の形状が失われています(赤矢印で示した箇所)。これは刃が欠損したことを示しています。刃が欠損したことによりワークへの接触がなくなり曲げモーメントが発生しなくなることから、あたかも刃が欠けたように描画されるのです。加工中に刃が欠損した時点で加工を即座に中止したり、刃が欠損したタイミングでどのような力が発生していたか詳しく分析したりすることも可能になるでしょう。

穴あけ加工(芯ズレ)

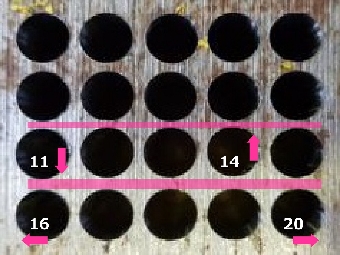

連続で20穴の穴あけ加工を行った例を紹介します。

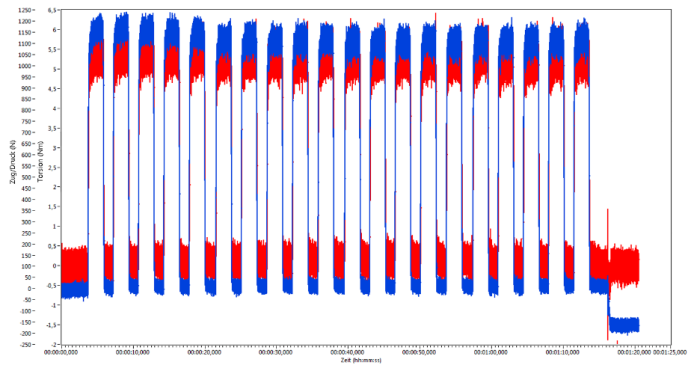

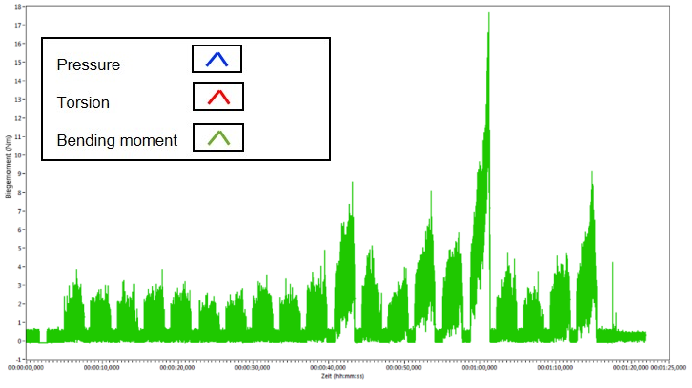

図2は加工した穴の入口と出口の位置、図3は加工負荷を比較しています。図2左図は穴の入口で、それぞれの穴の位置はほぼ均等になっています。しかし右図の穴の出口では、11番目と16番目の段において穴の間隔が均等になっていません。

次に図3を見てみると、推力とトルクは穴ごとに変化が見られませんが曲げモーメントでは11番目の穴から20番目の穴にかけて大きな変動がみられます。つまり、穴の出口のズレが曲げモーメントの変動として表れていると言えます。

穴あけ加工において工具の側面方向からかかる力は、工具の損傷のしやすさや工具寿命にも影響を与えます。また、穴の出口のズレとも相関性が見えてくることから、穴の加工品質を推測することも可能になります。推力とトルクの測定ではわからなかったことが、曲げモーメントの測定から見えてくるのです。

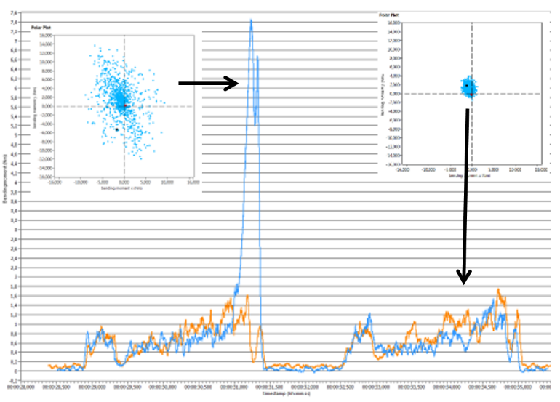

穴あけ加工(びびり)

図4は穴あけ加工を計4回行った結果ですが、そのうちの1回だけ測定値(曲げモーメント)が大きくなっているのがわかります。実際の加工物を観察したところ、曲げモーメントが大きくなっていた加工物にはびびりマークが見られました。図4のグラフ中に記載している座標は、先述した曲げモーメントのspike®ポーラー(極座標表示)です。それぞれの曲げモーメントをspike®ポーラーで比較すると、びびりが見られた方(図中左)では測定点が散らばっていることがわかります。これは、びびりにより工具へかかる力の変動が大きくばらついていることを表しています。

この結果を元にびびりが発生しない最適な加工条件を見つけ出すことができれば、さらなる加工品質の向上にもつながります。

spike®仕様一覧

| サンプリングレート | max.2.5 kHz | バランス等級 | G2.5 |

|---|---|---|---|

| データ遅延(min/max) | 2.8 ms / 35 ms | クーラント使用 | 可 |

| データ伝送周波数 | 2.45 GHz (ISM) | データ出力形式 | テキストファイル(.txt) |

| バッテリー駆動時間 | 約16時間 | 測定分解能※ | TBD |

| バッテリー充電時間 | 約 4時間 | 測定レンジ※ | TBD |

| 最高使用回転数※ | TBD | ツールインターフェース※ | HSK, BT など |

spike® 商品紹介

この商品に

関するお問い合わせ

用途や機能などの諸条件に適した商品をご提案することも可能です。お気軽にお問い合わせください。

お近くの営業所でもうけたまわっております。

福田交易株式会社 本社営業部

03-5565-6811