「機械技術」2018年10月号 特集企画

『 バリ取り・エッジ仕上げの基本技術と自動化・ロボット化への課題 』に記事が掲載されました。

メカニカルコンポーネンツ部機工課 課長 斉藤 博幸(Hiroyuki Saitoh)

はじめに

「バリ取り」といっても、さまざまな手段やツールがあります。ワークを仕上げる際のバリは難題で、自動化において最後に残った課題といえます。バリの大きさにもよりますが、一番効率が良いとされるのが超硬バーを利用したバリ取りです。

スピンドルとそれを支えるフローティング・ホルダーは、バリ取りツールとして重要な要素で、いかに効率よく、柔軟に対応できるかが、そのキーとなります。

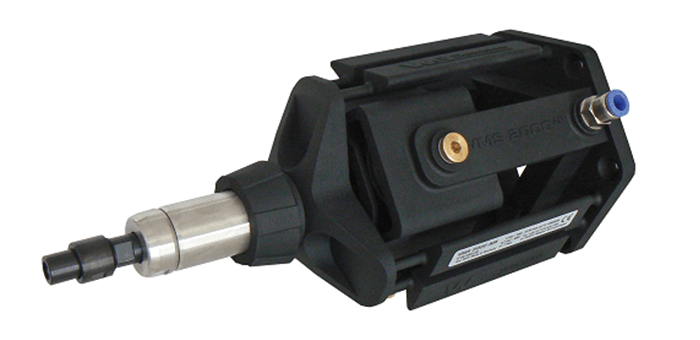

本稿では、そのキーとしておすすめするWSE社のバリ取りロボット用フローティング・ホルダー&エアースピンドルをご紹介します。

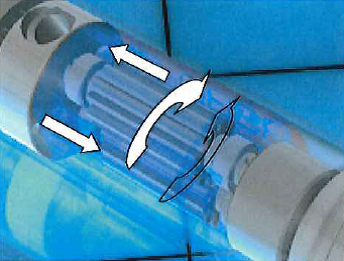

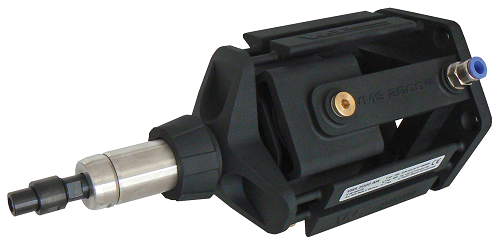

ギアを利用した第3のエアーモータ

エアー駆動式ギアモータは、ブレードやタービンを使用したこれまでのエアーモータとはまったく特性の異なる新しいエアーモータである。ギアモータはシンプルな構造で、ギアポンプとほぼ同じである。 ギアポンプは歯車を回転させて流体を送り出すが、ギアモータは逆の発想で空気を注入し、ギアを回転させている。(図1参照)

一般的なエアーモータでは、一定の負荷が掛るとエアーは流れ続けても、回転は停止してしまう。ところが、このギアモータは入力と出力のチャンバを繋ぐ経路にはギアだけがあり、ポンプと同じように流体の逃げ場がない。

そのためいったん入った圧縮空気は必ずギアを回転させるから、0.3MPa程度の低圧から、容易に回転を停止することができないほど粘り強いトルクを発生させることができる。

またモータの内部構造には、方向性がないため、入力と出力を入れ替えることで、逆回転も可能である。歯車の材質は樹脂製だから、無潤滑で使用でき、メンテナンスフリーで耐久性も備えている。

タービン式エアーモータは、回転部がステーター部とは非接触であるから、無潤滑で高速回転が可能だが、構造上大きな胴径が必要で、大きな負荷が発生するとやはり停止してしまう。

これまでのエアーモータはブレード式で、ステーター内面に接触して回転することから、潤滑が不可欠で潤滑が不十分だと焼き付いてしまった。また十分でも、ブレードは摩耗する消耗品で、メンテナンスが必須であった。

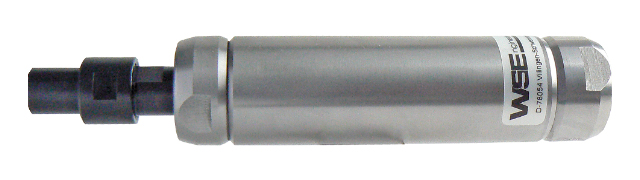

ドイツWSEngineering GmbH & Co. KG社のギアモータは、これまでのエアーモータでは実現できなかったオイルフリー、高トルク、小型化を実現した。

ギアモータを駆動用に組み込んだ「ギアモータ」スピンドルの胴径は、φ30mmで、重量は490g、30,000min-1/180w、40,000min-1/200wの2種類(標準)で、後方排気のオイルフリーとなっている。(写真1参照)

バリ取りのような瞬間的に高負荷がかかるような用途でも、粘り強い回転で緊急停止を最小限にし、樹脂やゴム、CFRPなどの素材分野で直面している、ワークへのオイルの付着問題に関しても、オイルフリー・エアースピンドルは有効である。

平行移動するホルダー

スピンドルがどんなに素晴らしくても、不規則なバリ取りから生じる衝撃や振動には、スピンドルのベアリングがモータないから、常に一定の圧力で主軸を押し当てるフローティング機構が、ホルダーに必要となる。

バリ取りで一番難しいのは、この部分だ。ばねを利用しようとしても、バウンドしたり、緩衝剤を利用しても、移動量が足らず削り過ぎてしまったり、バリに応じた設定は容易ではない。ここがバリ取りの自動化の壁となる。

WSE社の「VMS2000フローティング・ホルダー」は、平行リンク構造になっており、スピンドルが倒れない横方向へのフローティングを実現し、軸の角度補正を不要としている。これはロボットの教示作業において、大きな利点となる。

ホルダーの角度を変えると、ワークとの距離も変わってしまい、実際に角度を変える動きは、タクトタイムへと影響する。角度や距離が変わらない平行動作は、ロボットを使用する上で重要な要素となる。

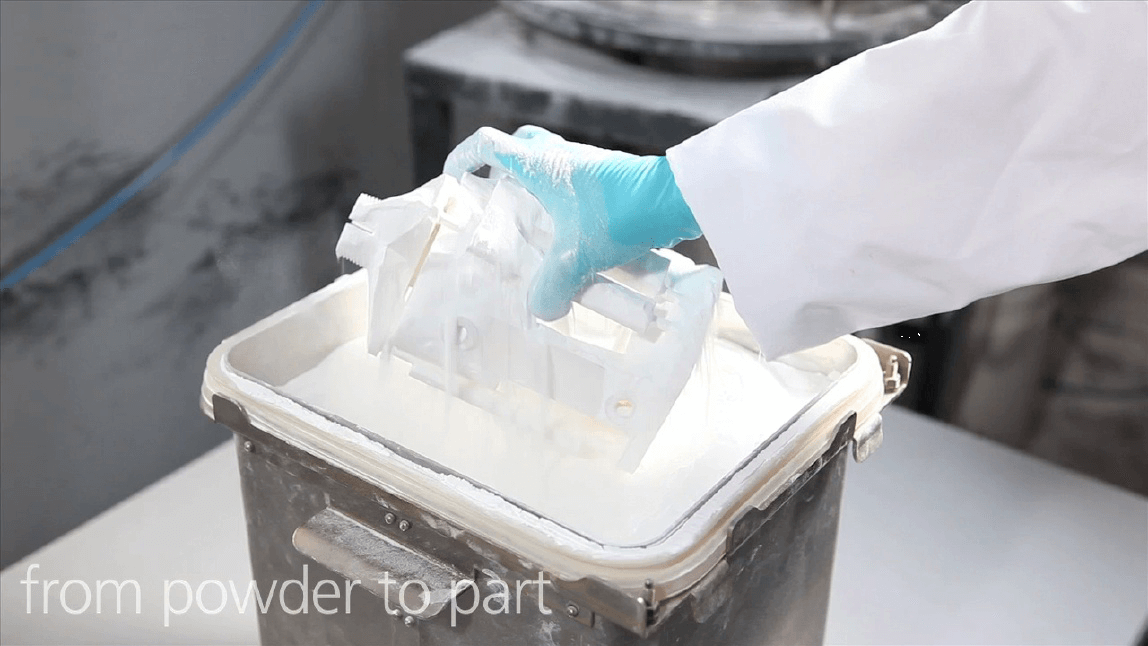

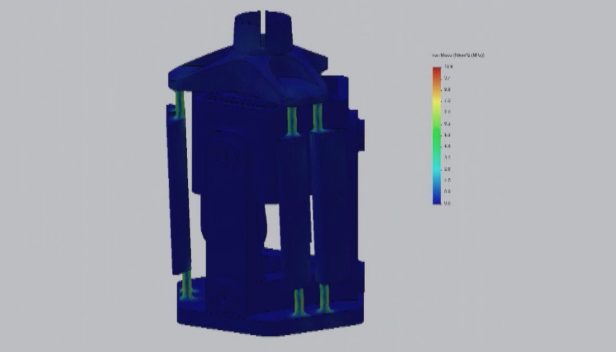

ホルダーは3次元プリンターで製造

「フローティング・ホルダー」(VMS2000)は、3次元CADを利用して樹脂の光造型で製作されている。複雑な構造のホルダーをヨーロッパの研究機関フラウンホーファーIPAと共同で開発し、レーザーを使用した光造型による積層方式で製作している(写真2参照)が、義足など医療用に利用されていた技術である。

光造型積層で製造されるホルダーは一体成形によるもので、継ぎ目や組込み部品がなく、ひずみや緩みを生じることはない。ホルダーの材質は強化ポリアミド樹脂を使用し、700gという超軽量でありながら耐衝撃性にすぐれ、1500万回の動作耐久試験もクリアした。

このフローティング・ホルダーの特徴は、スピンドルが360°横方向に移動し、先端が傾くことなく平行に最大7mm移動する。(写真3参照)

ホルダーの基本構造は六角形で、衝撃吸収性が高く、フローティング機構は3方向から蛇腹状のエアーバッグで支持され、蛇腹構造がスプリング機能を持ち、エアーバッグ内部の圧力調整により、フローティング力を25N~80Nの範囲で調整できる。

たとえば、3つのエアーバッグをそれぞれ隔壁で分離したら、それぞれ違った圧力を設定できる。小さいバリや倣い加工には弱い圧力、大きいバリには高い圧力で対応することも可能だ。(写真4参照)

幅広いレンジのフローティング力を調整することで、より追従性の高い柔らかいセッティングや、逆に軌跡重視のリジットで硬いセッティングも可能で、バリの大きさ、硬さに合わせたバリ取りツールが実現できる。(写真5参照)

この「フローティング・ホルダー(VMS2000)」は胴径クランプ方式をとっているから、胴径が同じであれば他のスピンドル、たとえば電動スピンドルを使用することも可能である。CAD設計だからより小型化・軽量化・高剛性化など常に進化している。

3次元プリントという新しい製法はモノづくりを変えつつある。

「フローティング・ホルダー」は、フローティング機構を持つことで、専用品という枠を超えて、汎用となっている。

担当者コメント

メカニカルコンポーネンツ部機工課 課長:斉藤 博幸(Hiroyuki Saitoh)

バリ取りは自動化最後の難関です。

当社でも30年以上前から取り組んでおりますし、製品も常に進化しています。

何がベストに近いのか提案できるかと思います。