雑誌「機械と工具」2021年2月号

特集企画『 IoTに対応する機械要素・周辺技術 』に記事が掲載されました。

インダストリアルマシナリー部 技術課 長塩 規一(Norikazu Nagashio)

1.開発の背景

工作機械における主軸スピンドルの衝突事象を要因分析してみると、ワーク不良(形状不良、表面のバリ、不適正な締結や位置決め)、工具の取付け不良、そしてNC数値制御の観点からは不正なプログラミングやパラメータ入力、動作エラーといった点が挙げられる。但し、現実に発生している主軸衝突の多くはヒューマンエラーに起因していることがほとんどである。

発生するコストは、メンテナンスやパーツ交換のみで数百万円規模にも上ることがある。その他、サービスマンの斡旋や、機械停止による生産の遅れによる賠償費用リスクも想定される。

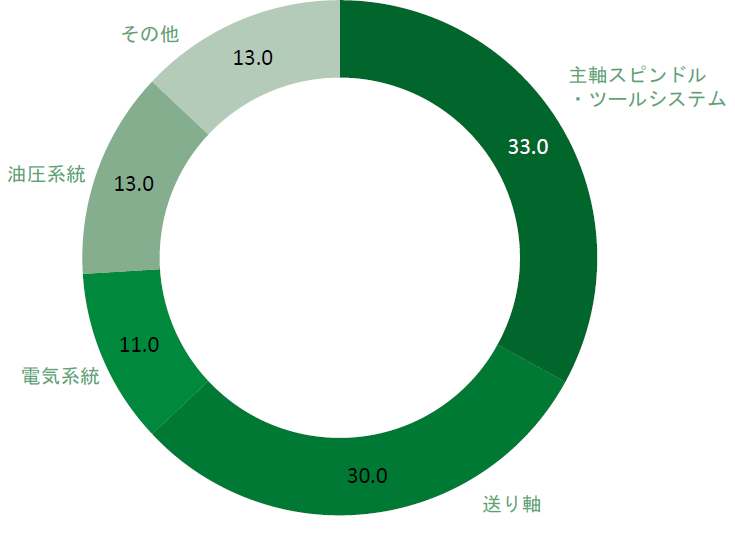

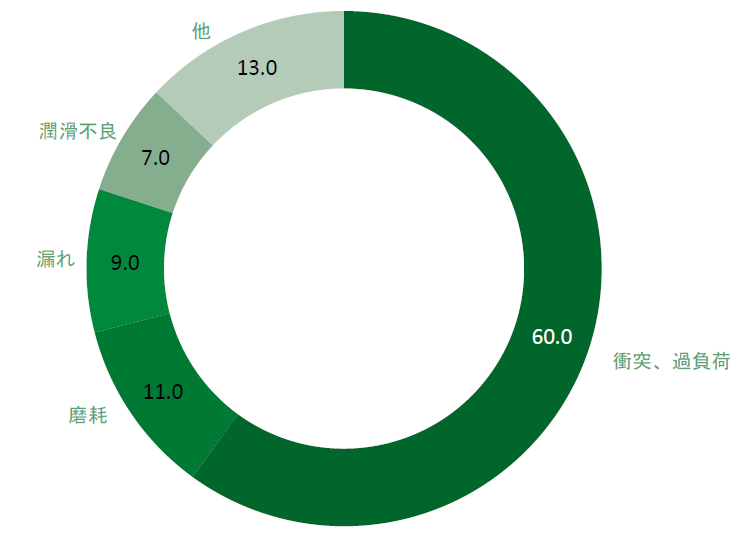

図1は工作機械全体における故障要因を表しており、主軸スピンドル・ツールシステムが全体の33%近くに渡って損傷する傾向を示していることが分かる。また、図2は主軸スピンドルの損傷要因を表しており、実に約60%近くは、衝突や過負荷によるものであることが統計上明らかになっている。

主軸の送り動作から衝突に至ると、瞬時に非常に大きな衝撃力が発生し、それがスピンドル内部に伝播されてロック状態に至る。実際に外部荷重を支持するのは高精度スピンドル軸受であり、転送面上にブリネル圧痕が等ピッチに形成される。さらに継続運転を行うことで、異音や振動、潤滑不良を伴って決定的なベアリング損傷に至ることもある。

2.主軸スピンドルのインテリジェント化

工作機械市場においては、自動車・航空機部品加工・金型加工などの技術ニーズに対し、主軸スピンドルとして高速・高精度・高剛性化技術が発展してきた。近年においては、省エネ化、環境対応、高能率、多軸化、複合加工化に加えて、自己診断技術による最適加工や予防保全などのインテリジェント化が要求されている。

3.主軸衝突防止対策

現行の主軸衝突に対する技術的な方策を挙げてみる。工程内監視においては制御的にCAD/CAMやCNCによる仮想的な加工領域の設定、画像検知システムやレーザー技術の応用、モータ電流の常時監視、ピエゾ素子による加速度モニタリングに代表される。機械要素によるアプローチとしては、過負荷トルクに対するオーバーロードクラッチ、直動運動に対しては機械的なリミッターなどの製品が該当する。

Jakob社のMS3(Motor Spindle Safety System/モータースピンドル保護システムの略)は従来までの方策とは全く異なる新たなメカトロ部品としてのソリュージョンを実現する。基本構造として、二重化されたフランジ構造で成り立っており、装置内部にはネオジウム永久磁石が配置され、後端のバネにより減衰機能を備えて、いわばショックアブソーバーのような機能を持たせている。外部からの工具への衝撃力は主軸方向からのアキシアル力、およびラジアル力のどちらの場合においても作動するように設計されている。

4.軸受の状態診断

次のような場合、自動常時監視システム、つまりコンディションモニタリングによって軸受の運転状況の監視を行うことが望ましい。

軸受が損傷すればそれを示す徴候が現れる。その後、損傷は時間経過を経て進展する。最初の徴候が出現した時から、軸受が故障に至るまでが、警告期間である。故障に先立って現れる様々な徴候に対して、それぞれ異なった診断方法が用いられる。振動による損傷診断は、損傷部位の特定が可能になる。従って、現場においてはこの方法が主流となっている。

5.SCHAEFFLER社 スピンドルセンス(SpindleSense)

スピンドル軸受は非常に高速で高精度な運転状態を支持すると同時に、かつ長時間に渡って加工負荷を伝達しなければならないため、最も負荷のかかる要素部品の一つであると言える。工作機械のダウンタイムの大部分が主軸スピンドルの故障で発生し、特に衝突や外部から検知されない連続的な過負荷によるものである。例えばミーリング加工においては、ラジアル方向の高い負荷、長い工具の突き出し量、尚且つ高速という運転条件が組み合わされることで、潜在的にスピンドル軸受が好ましくない運動的挙動に陥る可能性を有している。これまではスピンドル軸受の限界負荷を常時監視するような装置が存在しなかったことが課題の一つであった。そこでシェフラー社は、工作機械主軸用ベアリングの監視システム『スピンドルセンス(SpindleSense)』を開発した。

5-1.渦電流センサー方式

変位センサーの選択肢としては、レーザー式、静電容量式、光ファイバー式などが挙げられるが、 シェフラーは自社テクノロジーで渦電流式変位センサーをスピンドルセンスの検出方式に採用した。渦電流式センサーは、センサーヘッド内部のコイルに高周波電流を流して、高周波磁界を発生させる。この磁界内に測定対象物(金属)があると、電磁誘導作用によって、対象物表面を通過する磁束の周りに渦電流が流れて、センサーヘッド内部のコイルのインピーダンスが変化する。渦電流式センサーは、この現象による発振状態の変化により、距離を測定する。

圧力、汚れ、温度による厳しい工業環境下で高い精度が要求される場面に渦電流式変位センサーは非常に適しており、ミクロンレベルの正確さが必要とされる測定にも使用される。

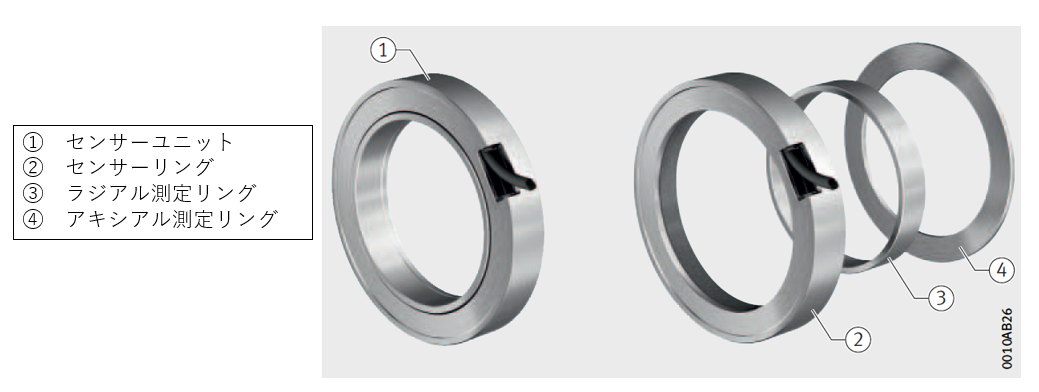

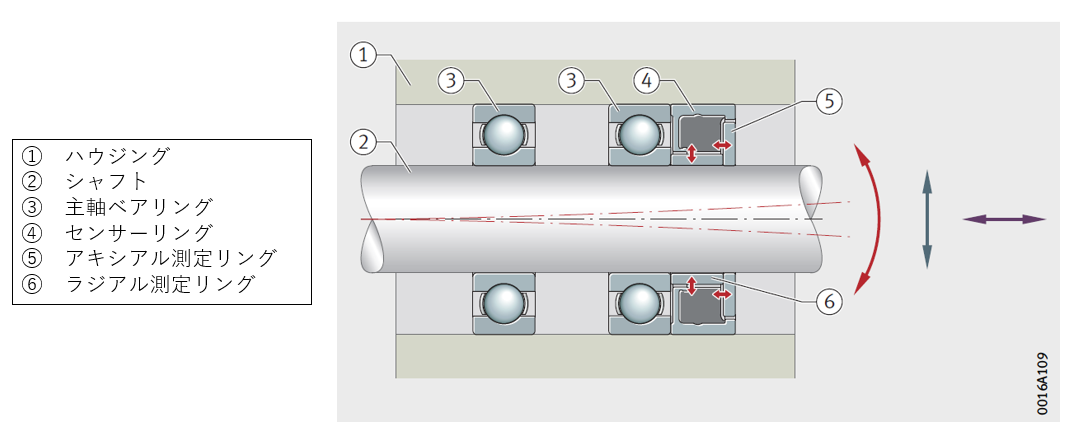

スピンドルセンスの渦電流式変位センサー採用に際しては、スピンドル内の限られたスペースに組み込む必要性があるが、シェフラー社は小型化を果たしたセンサーを自社開発した。センサーリング内部に、センサーがラジアル方向とアキシアル方向に各3個ずつ配置されている。尚、サンプリングレートは1 kHz、計測範囲は±100μmの設定となっている。

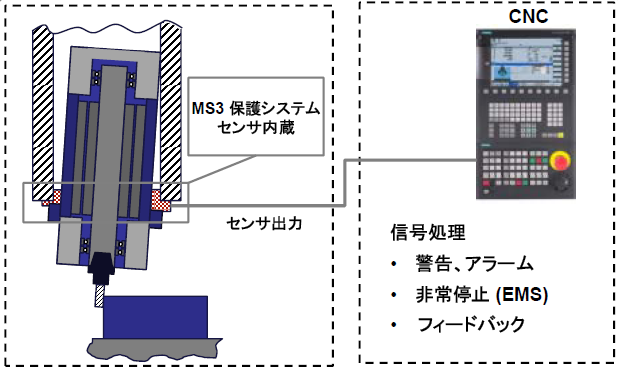

5-2. 検出原理

同システムは、工作機械の主軸用ベアリング前方に設置したセンサーリングから得た情報を元に、主軸ベアリングの変位をマイクロメートル単位の正確さで監視する。連続的な過負荷や衝突による破損からの保護が可能になり、主軸の破損などの危機的状況の過負荷を2ms以内に検知できる。

センサーリングは、高い分解能で五つの空間方向(並進3方向と回転2方向)から、負荷のかかった主軸の変位を直接測定する。センサーリングは、転動体で測定されたたわみが、主軸や機械の種類ごとに個別に設定された特定の閾値を超えた場合、機械の制御システムにアラーム信号を伝達する。

この閾値は、軌道面圧やスピン転がり比、ボールエクスカーションといった主軸運転に関連するベアリングのパラメータの計算結果から設定される。詳細なスピンドル運転条件を提示の上、シェフラー社が提供する軸受支援プログラム BEARINXを運用することにより、特定の閾値の設定が可能となる。

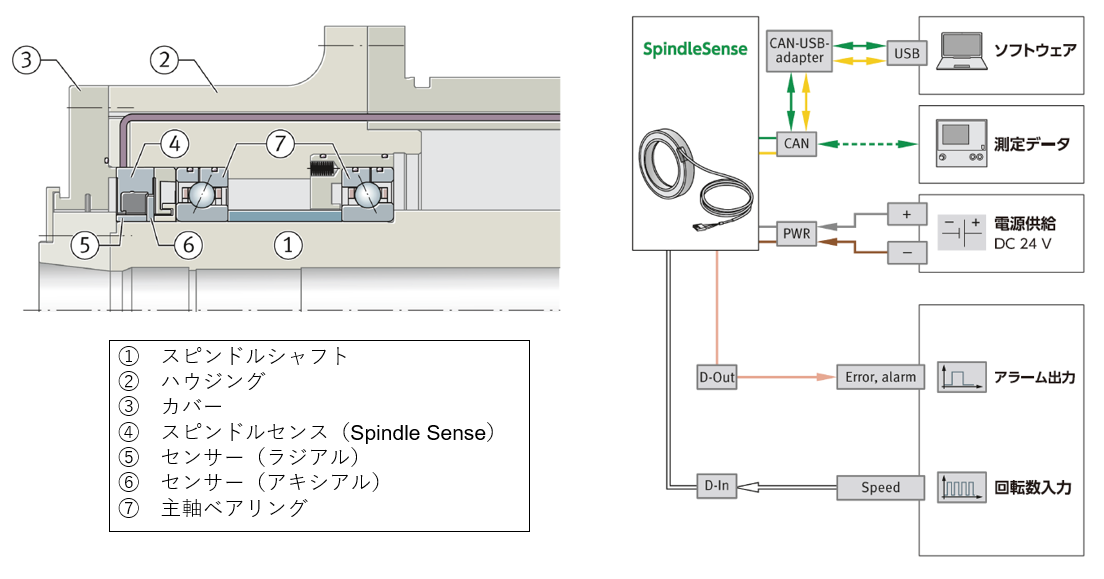

5-3. システム構成

主軸スピンドルの荷重分布において最も影響を受けやすい最前列ベアリングの前側にスピンドルセンスは配置される。この場合、荷重点までのオーバーハング量が長くなってしまうため、軸先端における剛性を維持するためには、センサーリングは可能な限りコンパクトに設計する必要がある。センサー自体を小型化することに加えて、ケーブルは柔軟性を有しており、曲げ半径を極力小さくことが出来る。センサーリングは樹脂モールディングにより密閉性があり、クーラントや切削油に対する検証のため、耐久テストがシェフラー社内で実施されている。尚、保護等級はIP65となっている。

スピンドルセンスの運転にあたっては、直流24V安定化電源を供給すると共に、主軸回転数のデジタルデータを入力する必要がある。閾値の設定は、シェフラー社が提供する専用ソフトウェアを運用することにより可能であり、センサーリングとの通信にはCAN通信が適用される。工作機械周辺において生じる電磁波の影響に対する耐ノイズ性を考慮して、CAN通信が採用されている。

軌道面圧やスピン転がり比、ボールエクスカーションといった主軸運転に関するベアリングのパラメータを専用ソフトウェアにより閾値として設定する。尚、内外輪材質がベアリング鋼の場合、許容される軌道面圧は最大2000MPaが目安となる。後述するVacrodur鋼(バクロドール)の場合、最大2700MPaまでの軌道面圧が許容される。特定の閾値を超えた場合、機械の制御システムにアラーム信号がデジタル出力される。

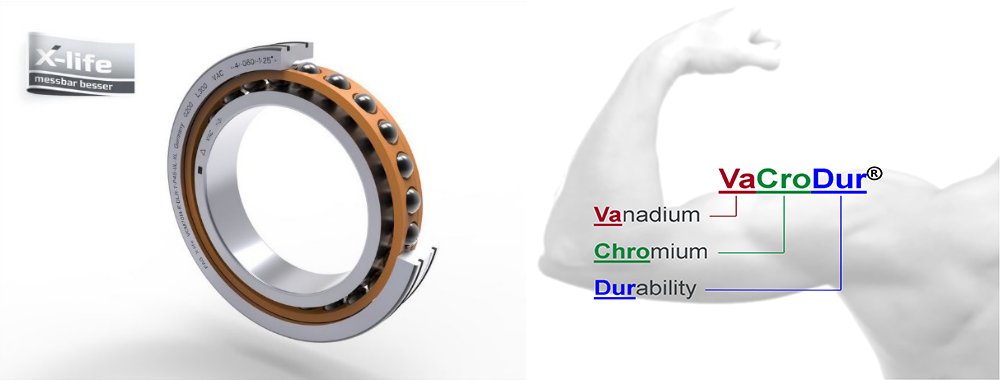

6.Vacrodur(バクロドール) -特殊鋼採用高速スピンドル軸受-

X-Life VCMシリーズは、シェフラーが新開発した軸受鋼『Vacrodur(バクロドール)』を内外輪に採用した、高速スピンドル軸受の最上位モデルに位置する。機械的性質の向上や長寿命、信頼性向上の実現により、初期投資ではなくトータルコストを低減できる生産性の高さが大きな特徴である。

極めて厳しい運転状況下でも軸受の運転寿命を最大限に延長することが可能である。

7.おわりに

本稿では主軸スピンドルの衝突や過負荷に対する今後の方策として、シェフラー社が提供する変位測定による工作機械主軸用ベアリングの監視システム『スピンドルセンス(SpindleSense)』の製品特長について紹介した。

シェフラー社ならびに欧州の複数メーカー間の共同開発プロジェクトとして、機上でのフィールド評価が日進月歩で進行中であり、その動向に注目が集まっている。現在、機械だけではなく工場全体を知能化したスマートファクトリー、生産プロセス全体を対象としたスマートマニュファクチュアリングの取組みが加速している。

今回紹介した製品がその一助となれば幸いである。