概要

人体における疲労は、過度の肉体的精神的活動によって、本来の能力を発揮できなくなってしまう状態のことをいいますが、材料や軸受の疲労もその点では類似しています。

ただ、人体は回復力を期待できるが材料、軸受は一度疲労状態になってしまった場合、ほとんど回復は期待できません。よって、十分余裕を持った選定、設計が望まれます。

材料の疲労とは、繰り返し応力を受けた場合、その材料の強度が低下する現象をいいます。

転がり軸受の疲労とは、転がり接触面に高い圧力を繰り返し受け、やがて接触表面に剥離(フレーキング:flaking)が生じる現象をいいます。

フレーキングは軸受の転がり性能(回転、振動、音響、精度)に影響を及ぼすのでこのフレーキングを起こさないで回転できる時間もしくは総回転数を軸受の疲労寿命といいます。

ここでは転がり軸受の疲労寿命算出方法及び寿命の延長ポイントについて紹介します。

疲労寿命計算

軸受の疲労寿命計算式:

L10=(C/P)P×106 [rev]――――――①

L10h=(C/P) P×16667/n[h]――――――②

L10:疲労寿命

C:基本動定格荷重[kN]

P:動等価荷重[kN]

p:指数

p=3(玉軸受)

p=10/3(ころ軸受)

基本動定格荷重(C)

基本動定格荷重とは、ラジアル軸受では内輪を回転させ外輪を静止させた条件で、スラスト軸受では一方の軌道輪を回転させ他の軌道輪を静止させた条件で、一群の同じ軸受を個々に運転したとき、定格寿命が100万回転になるような方向と大きさとが変動しない荷重をいいます。

動等価荷重(P)

動等価荷重とは方向と大きさが変動しない荷重で実際の荷重および回転の条件のときと同じ寿命を与える荷重をいいます。

軸受の疲労寿命は、破損確率で表記され、90%の軸受が寿命に至らず10%の軸受がフレーキングを起こし寿命に到達する時間をL10 [h]と算出されます。

また、ISOは、軸受材料の改善、製造技術の進歩、さらには潤滑が材料疲労に及ぼす効果を考慮して、計算寿命の補正を推奨しています。(DIN ISO281)

Lna=a1a23L10[106回転] ――――――④

または時間で表すと、

Lhna=a1a23L10h[時 間] ――――――⑤

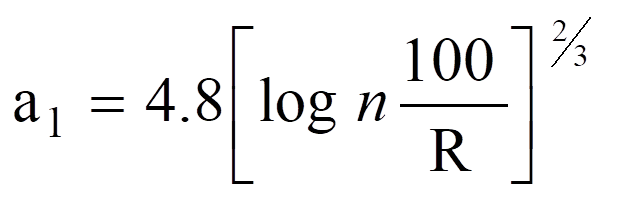

信頼度係数 a1

疲労による転がり軸受の破損は統計的な確率に頼らなければならない。したがって、疲労寿命の計算には、この統計的確率を加味する必要があり、信頼度係数a1として寿命計算に導入されました。

下表は破損確率10%~1%に対する信頼度係数a1の値です。

――――――⑥

――――――⑥

R=100 破損確率[%]

| 破損確率[%] | 10 | 5 | 4 | 3 | 2 | 1 |

|---|---|---|---|---|---|---|

| 疲れ寿命 | L10 | L5 | L4 | L3 | L2 | L1 |

| 信頼度係数a1 | 1 | 0.62 | 0.53 | 0.44 | 0.33 | 0.21 |

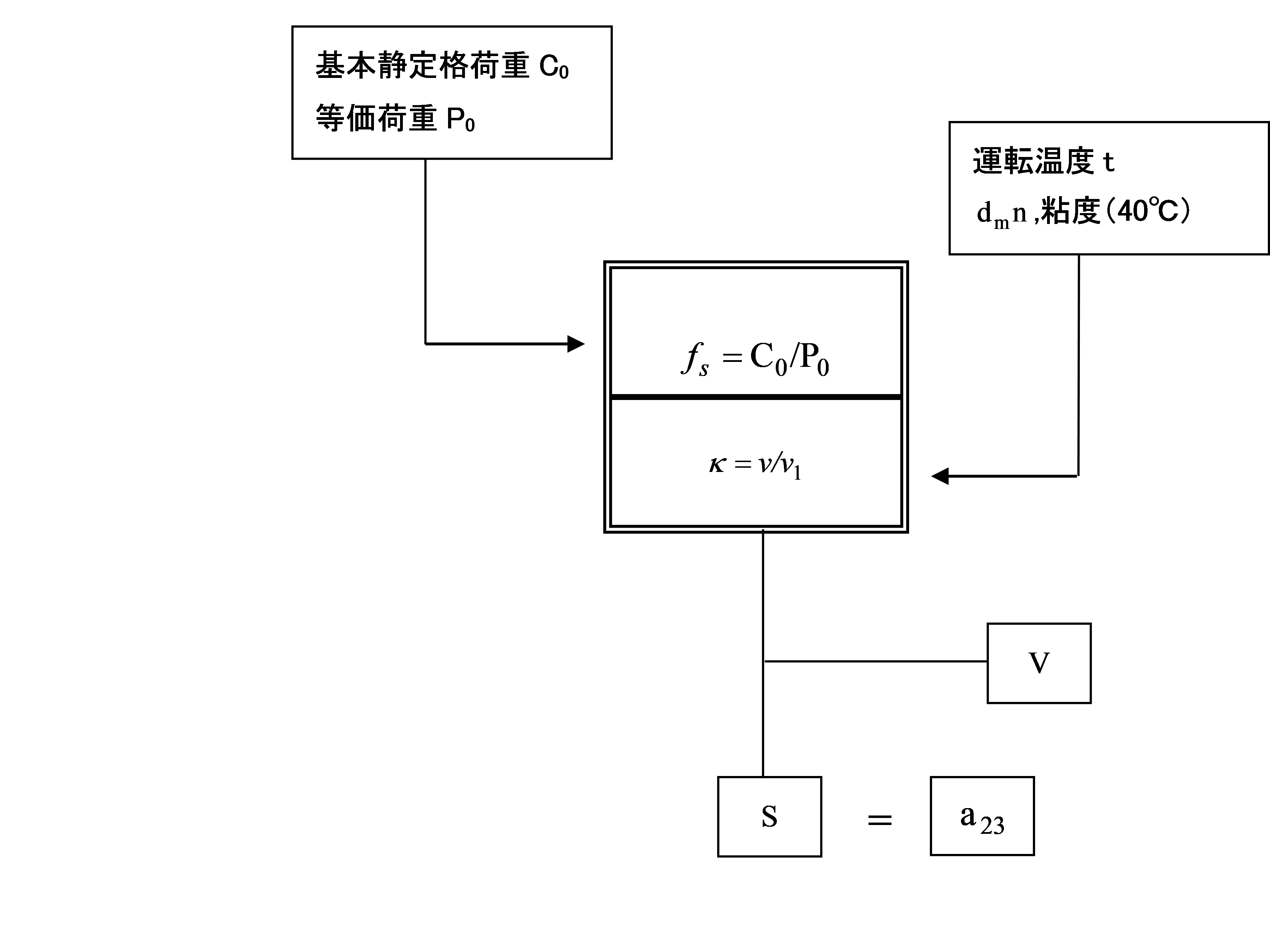

寿命補正係数 a23

a23係数は、材料係数a2および使用条件係数a3を統合した係数である。現在は、疲労寿命において、潤滑の要素を多分に考えることが必要であるためa2とa3を統合しa23という係数が使われています。

また、a23係数を使用することにより、軸受の材料、潤滑だけでなく、軸受内の清浄度、軸受の型式に対する荷重の大きさなどが総合的に評価できます。

寿命補正係数a23は以下の手順に従い求めることができます。

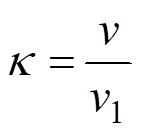

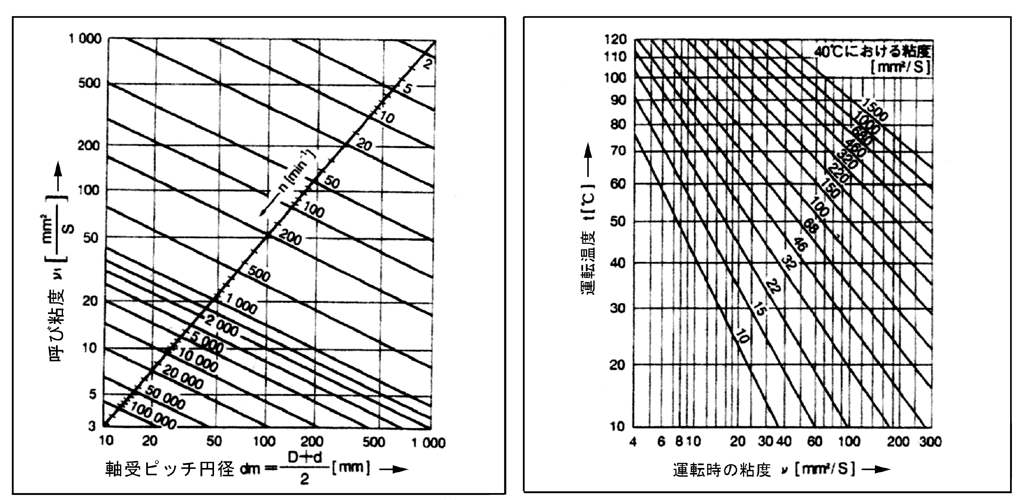

a)粘度比率 を求めます。

を求めます。

![]() :粘度比率

:粘度比率

![]() :運転温度での粘度[mm2/S]

:運転温度での粘度[mm2/S]

![]() 1:運転時に必要な粘度[mm2/S]

1:運転時に必要な粘度[mm2/S]

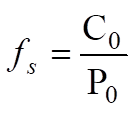

b)荷重係数  を求めます。

を求めます。

荷重係数![]() は軸受の型式にかかる荷重を評価する係数であり、軸受内の最大ヘルツ圧力(転動体と軌道面の接触圧力)とも関係のある係数です。

は軸受の型式にかかる荷重を評価する係数であり、軸受内の最大ヘルツ圧力(転動体と軌道面の接触圧力)とも関係のある係数です。

――――⑩

――――⑩

C0:基本静定格荷重[kN]

P0:運転中軸受けにかかる静的評価等価荷重[kN]

□接触角15°

Fa/Fr≦1.09のときP0=Fr ――――――――⑪

Fa/Fr>1.09のときP0=0.5Fr+0.46Fa[kN] ――⑫

□接触角25°

Fa/Fr≦1.31のときP0=Fr ――――――――――⑬

Fa/Fr>1.31のときP0=0.5Fr+0.38Fa[kN] ――⑭

(転動体と軌道面の接触圧力)

P0=2000[N/mm2](玉軸受)

P0=1500[N/mm2](ころ軸受)

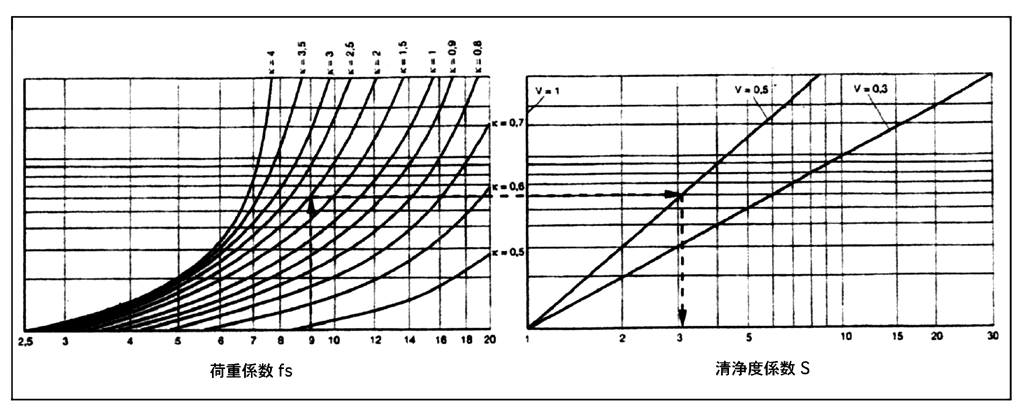

c)汚染パラメータVを求めます。

汚染パラメータVは、軸受内の清浄度をあらわす等級といえ、軸受内にある寿命を低下させる粒子の度合を示したものである。一般的には、下記の3つに分けることができます。

V=1(標準)

V=0.5(良好)

V=0.3(大変良好)

疲労寿命を延ばすポイント

- 1潤滑が良好であれば実際の寿命を飛躍的に延ばすことが期待できます。用途に合わせた適正な粘度、温度のグリースもしくは油を使用します。

- 2転がり軸受の接触圧力がP0=2000[N/mm2](ころ軸受の場合:1500N/mm2)以下であれば、寿命を飛躍的に延ばすことが期待できます。

- 3粘度比率

≧2であれば、転動体と軌道の間に負荷能力のある油膜が完全に形成されます。

≧2であれば、転動体と軌道の間に負荷能力のある油膜が完全に形成されます。 - 4軸受内の清浄度を上げることが疲労寿命延長のカギです。

まとめ

転がり軸受の疲労寿命を延ばすだけでなく、軸受の早期損傷を防ぐ、選定、セッティング、周辺構造の見直し、診断等のご相談を承ります。

お困りな点ございましたら弊社技術課までお問い合わせください。