「機械技術」2018年3月号(2/25発行)特集企画

『 高精密研削加工の技術動向 - 高能率・高品位加工のポイント 』に記事が掲載されました。

モーションドライブ部制御課 課長 岡村 繁(Shigeru Okamura)

1. はじめに

サイクルタイムの削減と加工精度の向上はものづくりにおける永遠のテーマであり、工作機械メーカーはその厚い壁を突き破るべく、飽くなき追求を日々続けています。さらに、ここ数年はインダストリー4.0対応という新たなテーマが課され、各種データをサーバーなどへ保存するシステムを構築することが要求されてきています。

本稿では、サイクルタイム削減・加工精度向上・インダストリー4.0対応という内容に則した、Balance Systems社(バランスシステムズ:イタリア)のいくつかの製品活用事例を紹介します。

2. アコースティックエミッション センサー(AE センサー)

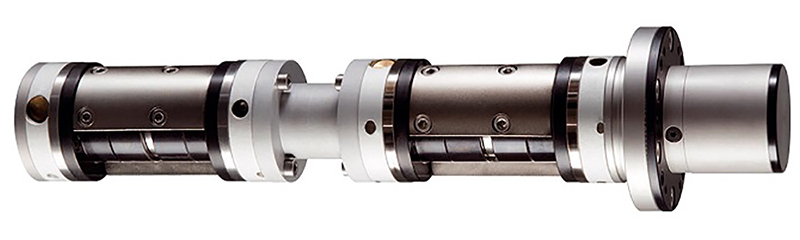

砥石と加工物、または砥石とドレッサが接触した際に発生する弾性波エネルギーを、高速で検出するのがアコースティックエミッションセンサー(AEセンサー:図1)である。

かつてはその信頼性の低さから、アイデア止まりで工作機械での実用には程遠い状況であったが、最近ではフィルタリング技術の進歩に伴い、より実用的な技術となった。

特に研削盤のサイクルタイム削減においてAEセンサーの使用は不可欠となっている。

AEセンサーシステムの反応速度は約1ミリ秒と非常に高速のため、接触点を検知するキャップエリミネータとしての使用方法が最も効果的である。

定量的にその効果を表したものとして、単位時間当たりの加工点数が35%アップしたというベアリング工場の事例がある。

一時間当たりの加工点数

| AEセンサー なし | AEセンサー あり |

|---|---|

| 800個 | 1,087個 |

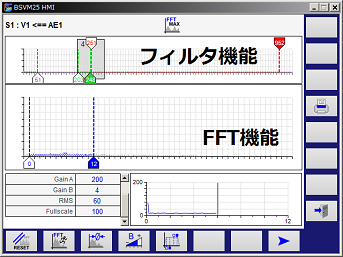

AEセンサーはその反応速度の速さにメリットがある一方で、扱う信号レベルが繊細であるがゆえにノイズの影響を受けやすい。

そこで有効となるのがFFTとフィルタリングである。

これら機能を駆使することで、加工で発生する必要AE信号のみにフォーカスを当て、外乱ノイズを除去することが可能である(図2)。

3. オートバランサー

オートバランサーは研削砥石のアンバランスを自動で補正するものであるが、その動作中は加工を行うことができないため完全なデッドタイムとなる。従って、このバランシング動作に要する時間(バランシングタイム)を短くすることは、トータルのサイクルタイム削減において非常に重要である。

しかしながら、そのバランシングタイムを短くすることは技術的に容易ではなく、2面バランサーとなるとさらに困難であった。

この度、Balance Systems社はアブソリュートバランシングという全く新しい技術を開発し、バランシングタイムの大幅な削減に成功した。

| 最短時 | 最長時 | |

|---|---|---|

| 従来方式 | 20sec | 120sec |

| Balance Systems 高性能タイプ | 15sec | 90sec |

| 最新型アブソリュート バランサー | 15sec | 20sec |

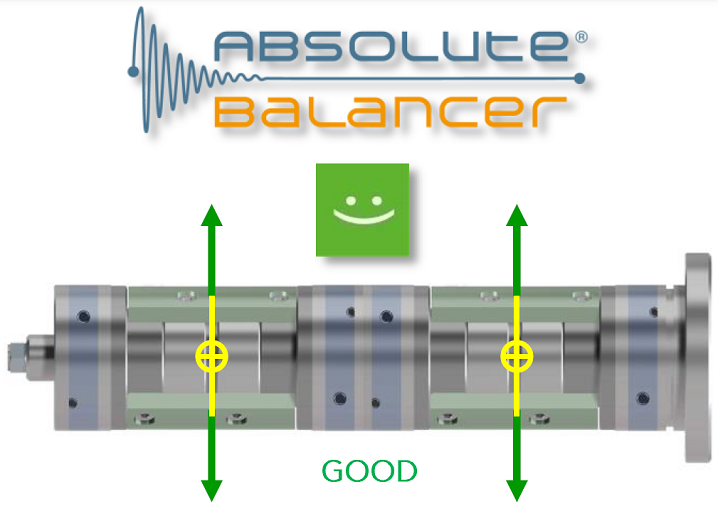

たとえバランシングタイムが短くても、バランシング動作後の残留アンバランス量や振動レベルが小さくなければ、ワークの加工精度は最高品質とならない。

そこで開発されたのが、バランス用のウェイトを同軸上に配置した独自構造である(図3)。

この構造はバランサー自身の偶力を発生させないため、高い加工面精度が得られるものである。

4. スピンドルモニタリングシステム

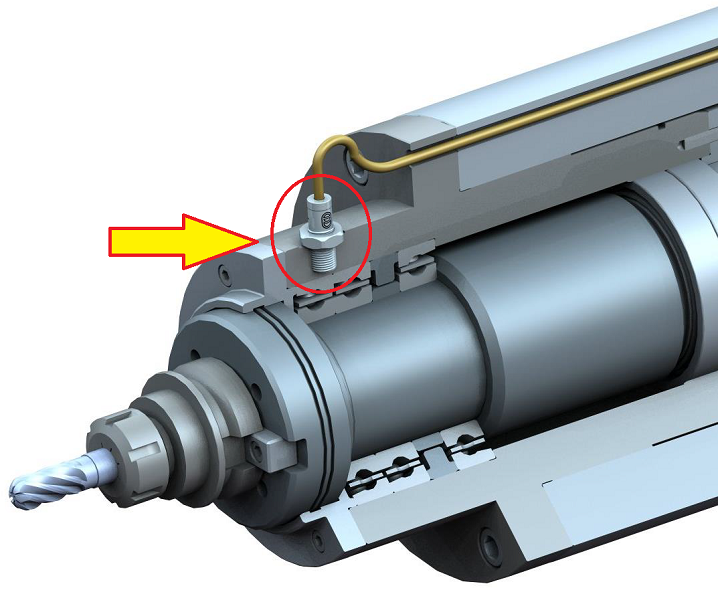

ここで紹介するのは、スピンドルベアリングの振動および温度のデータをリアルタイムでモニタリングするシステム(B-safe)である。

事前に設定した閾値を超えると、アラームとしてデジタル出力信号を発するという機能に加え、異常値をセンサー本体内部メモリに保存する機能や、測定データをインターネット経由でサーバーへ保存するなどの機能を備えている。

サーバーへ各種データをリアルタイムでロギングする機能は、インダストリー4.0実現のためには不可欠な機能である。

その際、NC装置自身が持っていないスピンドルの振動や温度のデータを容易に追加できることは、エンドユーザーや工作機械メーカーにとってメリットが大きいと思われる。

5. おわりに

研削盤の中でも、特に上位機種と位置づけられるものに適用されるAEセンサー、オートバランサおよびスピンドルモニタリングシステムの最新動向を紹介した。

インダストリー4.0対応が今後ますます進められていく中で、将来的には各種データをリアルタイムでAIに学習させ、そのアウトプットを得ることで、最適な加工プロセスやメンテナンスサイクルを工作機械自身が作業者に知らせるということも実現されていくことだろう。

担当者コメント

モーションドライブ部制御課 課長 岡村 繁(Shigeru Okamura)

工作機械メーカーごとにそのアプローチは異なるものの、部品を高精度で安定的に、かつ短いサイクルタイムで加工するという目標は同じであり、今回紹介した製品がその一助となれば幸いです。

当社には、他にもお客様の課題を解決できる様々な製品がございます。是非、お気軽にご相談ください。