「潤滑経済」2022年7月号 特集企画

『 機械状態の監視による設備管理とメンテナンスの動向 』に記事が掲載されました。

メカニカルコンポーネンツ部シール技術課 小西 悠太(Yuta Konishi)

はじめに

日本政府は2020年10月に、「2050年までに温室効果ガスの排出量と吸収量を均衡させるカーボンニュートラルの達成」を宣言した。一層の効率改善や損失低減が求められる中、世界で消費される電力量の40~50%が三相誘導モータで消費されると言われ1)、モータのさらなる省エネ化も今後加速するとみられる。特にインバータ制御のモータは、消費電力削減や可変速運転が簡単に行えるため、世界的にもインバータ導入が広がっている2)。

一方、インバータ制御には"負の側面"もある。インバータ制御を行うことで、モータの軸受や接続される機械側の軸受に電流を発生させ,潤滑劣化や早期の軸受損傷を引き起こし、問題になることがある。

1. 転がり軸受の電食

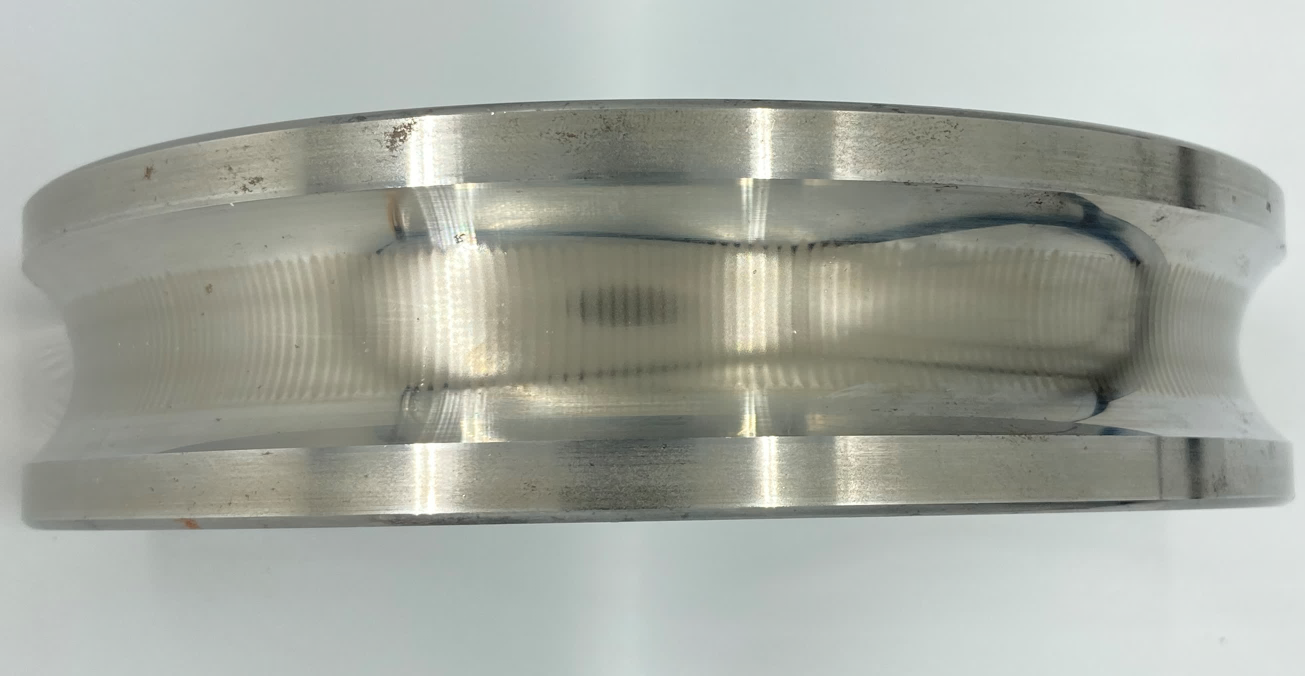

軸受電流による損傷で広く認知されてきたのがリッジマーク(図1)だ。軸受内輪や外輪の軌道面にできるフルーティングとも呼ばれるこの洗濯板状の損傷は、異音や機械振動の上昇で、その発生を認識されることが一般的だ。しかし、軸受に流れる電流が原因の軸受損傷は、これに限らない。

例えば筆者の経験では、軸受のユーザーにおいて、転がり軸受の保持器損傷が確認された場合、直ちに軸受電流対策が取り入れられることは多くない。軸受損傷に関する資料では、保持器損傷の代表的な原因として、潤滑不良・異物・温度上昇・取付け不良などが説明されているため、発熱や異物対策、取付け方法の見直しなどが対策の候補に挙がる。

しかし、インバータモータでは、軸受電流が原因で保持器の損傷を起こすこともある。複数のインバータ制御のかご形誘導モータ(出力11kW /枠番160)で行われた軸受電流に関する研究では、運転時間1,275時間で一部軸受に保持器損傷が見られたと報告されている3)。

インバータ制御ではモータの軸に電位変動をもたらし、それが軸受の油膜でアーク放電を起こす。このとき、放電で軸受表面が溶融し、直径数µmのクレータ(ピッティング)が作られ、転動体がこの放電痕を乗り上げ、次第にリッジマークに至る場合と、表面が平坦に均されて灰色に変化する場合があると報告されている3)。

また軸受放電は、潤滑を劣化させる場合がある。グリースの黒色化や鉄粉濃度上昇はインバータモータでよく見られる現象で、振動診断で異常と判断されない時点でも、モータ軸受内のグリース劣化が進行している場合がある(図2)。

2. インバータモータの軸電圧

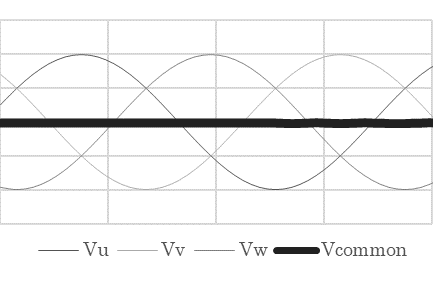

インバータモータは、モータの中性点電位が不平衡となり、変動することで軸電圧を発生させる場合がある。図3(a)は商用電源(周波数50、60Hz)の三相交流電源の電圧波形モデルで、三相(U・V・W)の正弦波が120°位相ごとにモータへ供給される。このとき、どの時点においても、三つの波形の合成は原則、0[V]となる。

一方、PWMインバータは、パルス幅を変調して電圧が作られる。ここで三相を合成した中性点電位は、0[V]とならないことがあり(図3(b))、その電位がモータ内部の静電容量で分圧され、モータの軸にも電位変動を生じさせる。軸受電流の発生要因は他にもあるが、モータの大小に関わらず発生するものは、この中性点の電位変動が原因である。

3. 軸電圧の測定方法

軸電圧の測定について、まずは歴史的に古くから運用される方法として、一般的なテスターを使った軸電圧値の測定がある。モータの軸-大地間と、軸-軸間(モータ軸の負荷側と反負荷側の電圧)を測定する。この電圧値の実効値やピーク値に基準値が設けられ判断する。しかし、軸電圧値は、軸受の油膜状態や潤滑の汚染状況、測定方法に大きく影響を受ける。

例えば、油膜の厚さは軸受インピーダンスに影響を及ぼすが、その油膜厚さは、回転数や粘度(それに影響を及ぼす温度)と荷重によって変化する。

また、軸受放電で鉄粉濃度の上昇や、電流により劣化して油膜形成が乏しい軸受では、内外輪と転動体の金属接触が増え、軸受インピーダンスが小さく軸電圧値も低くなる。そ

のため条件の異なるモータにおいて、軸電圧の数値管理で、軸受健全性を判断することは、あまり現実的とは言えない。

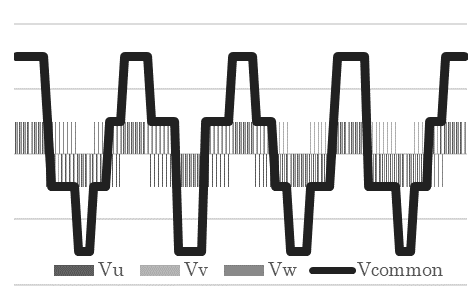

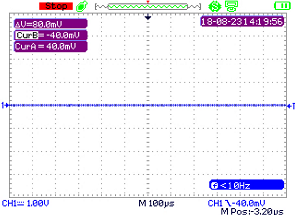

そこで、二つ目の手段として軸電圧波形で確認する方法がある。Electro Static Technology社(米国)が開発したイージス軸電圧テスター(図4)は、モータの軸電圧測定のための機能に特化し、テスター機能も持つ100MHzデジタルオシロスコープで、モータの軸電圧を簡単に測定することができる。状態監視保全技術で、広く普及する振動測定が、加速度を測定し、機械損傷がある程度進行してから異常を検知するのに対し、軸電圧波形はむしろ油膜が健全であるほど顕著な電位変動が確認できるため、軸受の損傷が進む前から、潤滑劣化の可能性を早期に検知できる(図6)。

4. インバータモータで見られる軸電圧波形

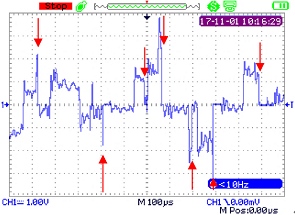

実際に測定するとどのような波形が観察されるか、図7で示す。

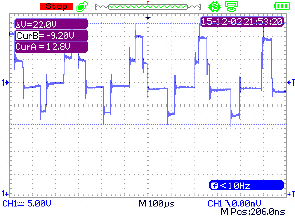

図7(a)はコモンモード電圧波形で、軸受放電が起きていない状態と言える。セラミック軸受など、絶縁軸受だけで軸が保持されている場合や、潤滑の状態が良く軸受インピーダンスが高い傾向にある新しいモータで確認されることがある。

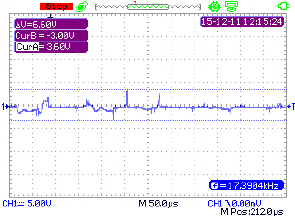

逆にグリース劣化がかなり進行した状態で見られるのが図7(b)だ。例えば、小形モータなどグリース封入形のシールドタイプ軸受では、時間とともにグリースが不可逆的に劣

化する。そのため、長期間インバータで運用したモータでは軸受インピーダンスが低下し、軸電圧も低く見えることがある。

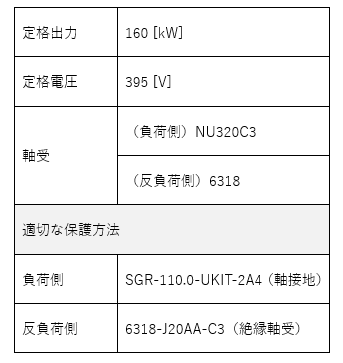

図7(c)、(d)は、表1に示す160kWの三相誘導モータで測定した波形だ。図7(c)は、ピーク電圧から急峻に電圧降下が起こっている。これはEDM(Electric Discharge

Machining)放電と呼ばれ、数十ナノ秒(1ナノ秒は10億分の1秒)で放電している場合があり、前述の通り、直径数µmの放電痕を作りグリース劣化を招く。

それに対し、表1にある"適切な保護方法"を導入した同じモータで測定した波形が図7(d)だ。軸電圧波形が平坦になっていることがわかる。モータの出力や据付けられている状態などにより、対策方法は変わるものの、インバータモータに共通して必要な対策は、軸を適切に接地させることだ。

(a) コモンモード電圧波形

(b) 低いEDM放電波形

(c) EDM放電波形(軸受電流対策導入前)

(d) 軸受電流対策導入後

図7 観察される軸電圧波形例

* (a),(b):Electro Static Technology社 Bearing Protection Handbookkから引用

(c),(d):低圧三相誘導モータ(160kW・4P・395kW)で測定

おわりに

リッジマークが起こり初めて軸受電流の存在を認識する場合も少なくないが、インバータモータは潜在的に軸受電流が存在し、グリース劣化や軸受早期損傷など、非常に深刻な問題になっている場合がある。

半導体不足に限らず、パンデミックや国際紛争など、不安定な世界情勢により、多くの物資が長納期・欠品・価格上昇している。軸受や汎用モータも例外ではなく、転がり軸受は今後あと少なくとも2年は状況の改善が期待できないとも報じられている4)。国内では生産労働人口も今後さらに減り続けると推測され5)、有限寿命の軸受を長期間、健全に運用することは大きな生産性向上に直結する。

カーボンニュートラルのために今後もさらに導入が広がるインバータモータは、持続可能で安定的な運用が必要だ。そのため、従来の振動測定や音響診断などの役割とともに、著しい軸受損傷が起こる前段階から、軸受放電を確認することのできる軸電圧測定を用いて、潤滑劣化を防ぐ取り組みが広がっている。

参考文献

1)地球環境保護・省エネルギーのためにトップランナーモータ(一般社団法人日本電機工業会)

2)INVERTER 2021~2022「持続可能な社会に貢献するインバータ」(一般社団法人日本電機工業会)

3)WHAT CAN BEARINGS BEAR?(IEEE INDUSTRY APPLICATIONS MAGAZINE NOV DEC 2006 / A.Muetze, A. Binder, H. Vogel, J.Hering)

4)BearingNEWS March 2022 "Navigating The Global Bearing Shortage"

5)令和3年版高齢社会白書,高齢化の状況

『「潤滑経済」2022年7月号 特集企画』

AEGIS®Bearing Protection Rings