「潤滑経済」2023年3月号 特集企画

『 切削・研削加工と加工油の動向 』に記事が掲載されました。

MSc Thomas Gielis /Dierickx-Tools (著者)・ モーションドライブ部 制御課 田中 竜太(和訳/編集)

はじめに

生産の自動化、加工部品の精度と品質の向上、クーラントの消費量や廃棄量の削減など、クーラントの組成が適切であるかどうかですべてに違いが生まれます。ベルギーのDierickx-Tools社は、工作機械の稼働を維持するため安定した濃度で十分なクーラントを供給するスマートデバイス「Will-Fill」を開発しました。

Will-Fill開発のはじまり

ベルギーのルーヴェン周辺で地元の顧客向けに少量生産と試作を専門とするDierickx-Tools社では、金属加工業界の多くの企業と同様に、タンク内のクーラントを十分に維持し、クーラント濃度を正しく保つことに問題を抱えていました。

生産の状況、蒸発によるクーラントの状態の変化、クーラントを管理する担当者の違いなどにより、一貫した作業を行うことは困難でした。測定から補充まで必要なすべてのアクションを実行できる、より自動化されたソリューションが必要であることは明らかでした。

Dierickx-Tools社のオーナーであるダークとピーターは、40年以上にわたる製品設計と金属加工業の経験を生かし、独自の製品を開発することを決意しました。

目標へのフォーカス

当初から目的は明確でした。それは、クーラントの自動管理に必要なすべての要素をコンパクトな1つのユニットにまとめることでした。つまり、測定、分析、補充、コンディショニング、データ収集、レポートなどを一体化する必要があったのです。

「このような複合的なアプローチは時に困難でしたが、プロジェクトを妥協なく成功させるためには必要なことでした。」と、技術面のすべてを管理しているピーターは話します。自分たちの機械に装備した後、最初の顧客(後述)がすぐに登場しました。さまざまな現場に装置を設置してもらうことで、お客様の声を装置の改良に生かすことができたのです。

こうした状況を経て、Will-Fillは「どこでも使える装置」へと進化していったのです。センサーを追加したオプションも開発されました。Will-Fillの事業部門を率いるトーマス(著者)は、「お客様の数が増えるにつれ、製品化、アフターサービス、販売代理店に焦点を当てた別の部門をDierickx-Tools社内に作ることが重要でした」と話しています。

目指すゴールは、Will-Fillによりクーラントがトラブルの原因にならないようにすることです。ピーターは、「オペレーターにはチップを作るという生産活動に集中してもらいたいのです」と話し、「機械加工をより持続可能なものにするためには、エコロジーに配慮することが重要です」とトーマスは続けます。これは、水、油、工具などの資源を節約するだけでなく、従業員の労働条件を改善することも意味しています。

6イン1 ソリューション

Will-Fillには6つのコアとなる機能があり、それらはすべて目標達成に貢献するものです。

最初の機能として、クーラントのパラメータに関する実際の情報を得るための測定が必要です。クーラント量と濃度はデバイスの動作に関係し、温度、pH、EC(電気伝導率)はクーラントの性能をよりよく理解するのに役立ちます。pHはバクテリアの繁殖を、ECはタンク内の汚れの度合いを示します。

サンプルの採取は循環ポンプにより水中にある下部構造の底部から行うため、水面で発生する不純物の影響を最小限に抑えることができます。このポンプでクーラントを本体内部まで吸い上げ、各種センサーで測定します。また、新たに添加された水とオイル(濃縮液)の消費量もモニターされます。

第2の機能では、すべての測定データが分析されます。

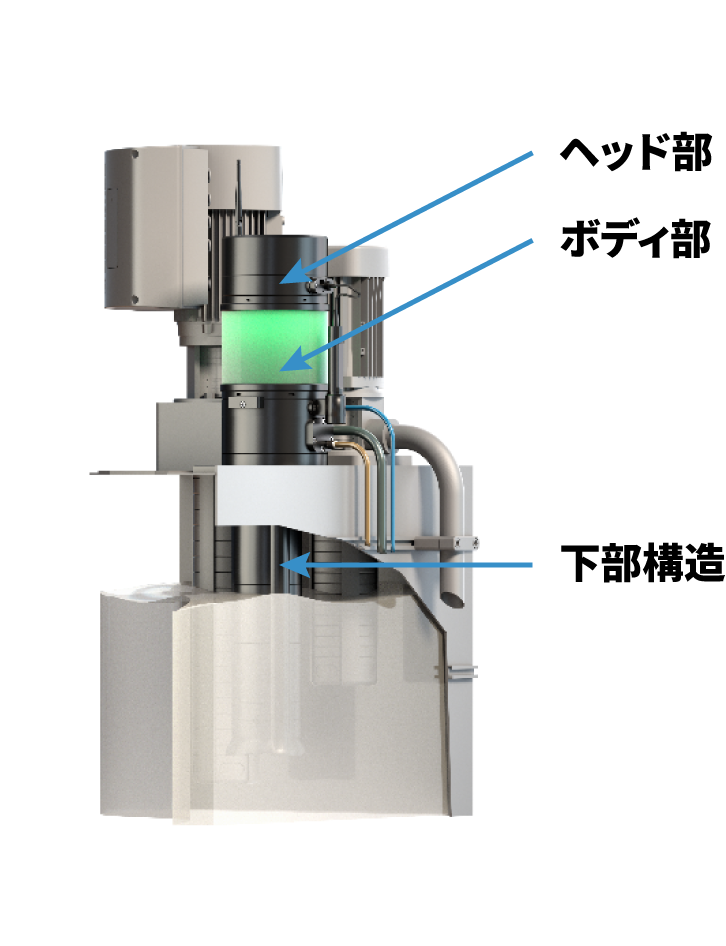

デバイスのヘッド部(左図)に内蔵されたオンボードロジックがすべてのデータを処理し、クーラントの補充が必要かどうかを決定します。

この機能にはプロセスパラメーターに関するものを含むユーザーへの通知も含まれます。

外部PCを必要としないこの分析により、毎回決まった濃度ではなく柔軟な補充が可能になります。

第3の機能として実際の補充が行われます。完全に自動で行われ、ユーザーによる作業は必要ありません。前述の分析により油と水の比率が0~100%の範囲で決定されます。25 L/時の速度でオイルを吸油するシステムは水の供給とは独立しているため、必要なときに両方の媒体を別々に加えることができます。クーラントを均一にするため、新たに加えられた水やオイルは常に、循環ポンプで吸い上げられた既存のクーラントと混合されます。混合後、クーラントはタンク内に戻されます。

このような補充における動作のおかげで、オイルの濃度は補充後すぐに正しくなります。これは、追加の補正測定によって確認され、必要に応じて供給のPID制御を動作させます。Will-Fillは少量の補充を行うようセットアップされることが望ましく、それが1日に何度も行われることで、より精度が高く、夏の暑い日に冷たい水を補充する際の熱衝撃を軽減することができます。これにより、機械やワークへの不要なひずみを緩和することができます。

第4の機能として、クーラント自体の寿命のために適切なコンディショニングが不可欠です。Will-Fillはクーラントを定期的に循環させることでこれを実現します。機械が稼動しているか否かに関わらず、装置は1時間に15分間、1,200 L/時の速度でクーラントを循環させます。このようなクーラントの定期的な循環は2つの効果を生み出します。

- a. クーラント内の汚れやスラッジが沈殿することなく常に移動し続けます。

- b. 液面より高い戻り口がクーラント液に酸素を供給するのに役立ちます。

この2つの効果により、嫌気性菌の繁殖を抑えクーラントの寿命を延ばします。お客様のデータではクーラントの寿命が元の寿命の75~100%延長されたことが確認されています。これにより洗浄のための機械のダウンタイムが短縮されます。より多くの生産時間が得られると同時に、洗浄後のタンクへの水やオイルの補充にかかる消費も削減できるのです。

5つ目はデータ収集の機能です。すべての測定値は日付と時間のスタンプとともに保存され、加工した各パーツの完全な生産トレーサビリティの一助となります。また、装置のログが保存されます。これは装置のサービスやプロセスをより良く理解するために有用です。データ処理はFTPやOPC UAなどの業界標準をベースにしたインターフェースで拡張することができます。Wi-Fiまたはネットワークケーブル(LANケーブル)でデバイスに直接接続し、ローカルネットワーク内のすべてのデータと通知をダウンロードし、特定のモニタリングソフトウェアで情報を使用することができます。

最後の機能として、完全なレポートパッケージがSaaSソリューションとして提供されています。この装置は自動的にWill-Fillのサーバーにデータをアップロードし、そこで処理され、お客様に総合的な形で提示されます(下図)。

グラフにはクーラントの主要なパラメータが表示され、電子メールによる通知で重要な情報をユーザーに知らせます。Will-Fillを真のIoTデバイスとすることで、お客様は予測的なクーラント管理と、適切なタイミングで適切なアクションをとる真の制御ができるようになります。

Will-Fillの動作

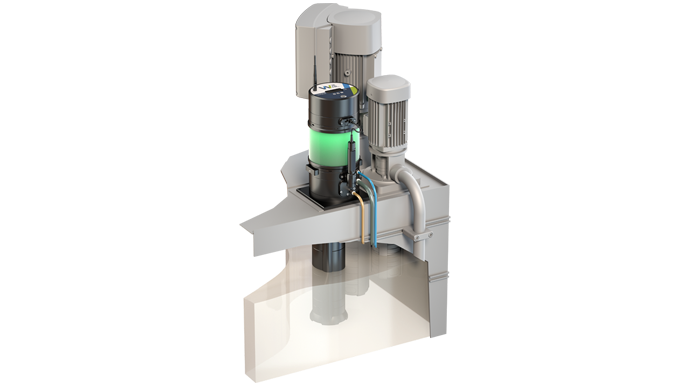

Will-Fillは6イン1のアプローチの結果、どのような機械にも適用できる設計になりました。

下部構造をさまざまな長さにすることができるため、どのような深さのタンクにも取り付けることができます(右図)。

このプラグアンドプレイ方式はコンパクトな設計にも表れています。タンク上部に必要な取付面はわずか20cm×20cmで、これは標準的なポンプに求められるものと同じです。装置に必要なものは圧縮空気と電源供給への接続です。

また、オイル(濃縮液)については鉱物性または(半)合成油を使用することができます。水溶性であれば銘柄や種類は問いません。水は常に供給される必要がありますが、水道水、逆浸透膜(RO)水などが使用できます。付属の25μmフィルターであらゆる種類の水に対応することができますが、各種センサーの洗浄にはRO水を使用するのが最も効果的です。

測定ごとにセンサーを洗浄するサイクルも含まれています。「手作業や添加物に頼るよりも、測定ごとに自動で洗浄する方が、継続的にセンサーを清潔に保つためには良いのです。」とピーターは説明しています。開発にあたっては、適切な洗浄サイクルを作るために何カ月ものテストが行われました。

この入念に作り込まれたサイクルにより、手動メンテナンスの回数を減らすことができるようになりました。デフォルトでは6ヵ月ごとに手動のメンテナンスが行われるように定めており20分程度の作業時間になります。

これらの保守作業以外には、ほとんどユーザーが介入する必要はありません。メンテナンスが必要になると、装置内のさまざまなカウンターがユーザーに知らせます。さらに重要な情報はメール通知や本体LEDに表示され、必要なときに注意喚起します。装置のソフトウェアがもつプロセスの安全性と継続性のためのさまざまな機能がこのような低インタラクションを可能にします。安全性の機能は、あふれ防止や測定値の誤認識に焦点を当てています。

一方、継続性の機能としては、オイルがない場合や測定が不可能な場合でも常にクーラントを供給し続けるように動作します。オイルが入手できない場合は、水のみを添加し量を制限してレベルを適正に保ちます。測定ができない場合は、オイルを一定の割合で含んだクーラントが添加されます。

ハードウェアの面でもさまざまなオプションが用意されています。NEOとIONの2つのモデルがありますが、主な違いはpHとECのセンサーの有無です。FTPやOPC UAといった通信インターフェースやオイルレベルセンサーなどをオプションで追加することも可能です。すべての水槽が同じ深さであるとは限らないので、それらに対応した長さの異なる下部構造があり簡単に交換することができます。

最後に、1台用セットアップか複数台用セットアップ(集中管理システム)かの選択があります。後者では新しいクーラントをより早く生産する必要があるため、オイルの供給量が多く(40リットル/時)、クーラントの循環速度が速い(2,000リットル/時)という能力を持っています。最近では、機械に入るクリーン液と機械から出るダーティ液とに分かれているタンクに対応するため、「スプリットレベルセンサー」を開発しました。クリーン液側でサンプルを採取しますが、ダーティ液側ではレベルの変動が存在するため、本体外部のレベルセンサーによりダーティ液のレベルをトラッキングします。

得られるメリット

この装置の持つ柔軟性はあらゆる加工工程に適応します。航空宇宙や防衛産業向けの大型で重要な部品や、医療や半導体分野向けの小型で高精度な部品の加工においても、高い費用対効果を実現します。この高い費用対効果は、いくつかの利点によって得ることができます。

まず、最大1.0%という濃度変動の低減は、機械と加工部品にさまざまな利点をもたらします。冷却、潤滑、工具の寿命が改善されることで生産性が向上し、発泡、腐食、バクテリアの繁殖が減少することでダウンタイムが減少します。多くの企業は、「確実に良い潤滑を行う」ためにクーラント原液を過剰に添加する傾向があり、また決まった手順で事前に混合したものを用いてもいます。そのため、実際にWill-Fillにより油の消費量を43%削減できたというデータもあり、加工する材質によっては74%削減することもできました。先に述べたように、クーラントの交換時期を延期することでダウンタイムを短縮できるだけでなく、廃棄コストも削減することができます。

さらに、安定したクーラントにより安定した切削条件を提供することで、部品や機械に深刻なダメージを与える予期せぬ工具折損を減らすことができます。これにより、部品の不良を減らし、生産性を向上させることができます。タンクへの過充填とその後始末が不要になるという大きな実用的な利点はオペレーターを安心させ、一方で管理者はプロセス状況とレポート作成に必要な消費量データを100%得ることができます。

(事例紹介)自動化のビジョン

ベルギーにあるアトラスコプコ社は、5年前のWill-Fill立ち上げ時の顧客でした。この工場ではコンプレッサーの心臓部である鋳鉄製ケーシングを加工しています。そこでは生産工程を合理化するための自動化が重要な鍵を握っています。高度に自動化された環境では加工プロセスの安定性が最も重要です。

最初に設置したWill-Fill ION SD520は、この安定性の達成に役立っています。はじめに装置を設置する目的は明確でした。それまで使用していたマシニングセンターでは、濃度が高すぎたり低すぎたりと安定しない値が測定されていました。濃度が低すぎるとカビが発生しクーラント液の潤滑性が低下します。その結果、工具の破損を招いてしまうのです。

現在ではクーラントはWill-Fillによって管理され、濃度は安定した状態を保っています。カビの繁殖はなくなり、工具の破損というトラブルに終止符を打ちました。

新たに機械が4台追加されたときもWill-Fillの設置の理由は明確でした。プロセスの信頼性を向上させるだけでなく、濃度が高すぎると肌荒れのリスクが高くなるため、それを回避することも重要なポイントでした。

アトラスコプコにとってWill-Fillは、「人に依存した品質チェックを減らす」というビジョンに沿っています。通常の作業ではメンテナンスチームの2人の従業員が毎日クーラントをチェックしていますが、Will-Fillを搭載した9台の機械ではもはやその必要はありません。

Will-Fillのシステムは、アトラスコプコの工場で使用されている監視システムと完璧に統合されています。メンテナンス部門はすべてのクーラントタンクの状態を瞬時に確認することができるようになりました。特定のしきい値を超えると、通知とともに段階的な指示が送られるため早急に対応することができます。

また、すべてのデータが記録されるため、工具や製品に問題が発生した場合、品質部門がクーラントの値をすぐにチェックすることができます。これにより、以前は容易でなかった原因究明が迅速に行えるようになりました。