「潤滑経済」2023年7月号 特集企画

『 機械状態の監視による設備管理とメンテナンスの動向 』に記事が掲載されました。

メカニカルコンポーネンツ部シール技術課 小西 悠太(Yuta Konishi)

はじめに

2020年に日本国内で市中感染が始まったパンデミックは、今年5月、感染上の分類が5類に移行された。この3年間、グローバルな物流・調達網の脆さ、戦争による資源エネルギーリスク、労働力不足や需給激変など不 確定要因で発生する材料不足・長納期化・価格上昇といった新しい課題が露呈した。

国内では、今後一段と生産労働人口の減少が見込まれ、TBM(時間基準保全)からCBM(状態基準保全)へ生産性向上や安全・安定的な操業維持が急務だ。さらに新たな課題として、カーボンニュートラル達成にSDGs対応と、プラントメンテナンスも避けて通れない『大変革時代』にあると言える。

1. 潤滑分析と軸電圧測定の重要性

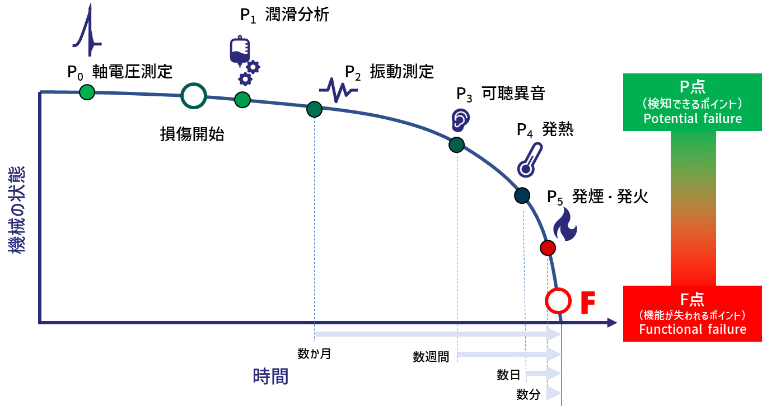

プラントでは無数の回転機械が昼夜運転される。故障原因の多くは、転がり軸受に起因することから、異変をいち早く検知する振動解析が"CBM技術の雄"として、古くから導入されてきた。振動解析は、何らかの不具 合を生じてから、その異変を察知するのに優れる。しかし、軸受をより長く運用する上では振動解析の結果から、軸受運用手段や保護方法の改善も極めて重要だ。

転がり軸受を故障させる多くの原因は潤滑に関係する。機械の潤滑剤はほぼ、オイルかグリースの二通りだ。オイルは流動性が高い・浄油できる・冷却効果があるなど多くの利点を有するが、その機械を動かす原動機=電動機は、出力の大きいものを除きグリース潤滑がもっぱらだ。グリースは流動性がほとんどなく、現実的に浄油できないため、潤滑劣化の予兆は、より一層注視すべきであるが、同時に、その状態監視もオイル潤滑と比べると難しい。グリース劣化の原因は過給脂による温度上昇、酸化に伴うものや外来異物侵入など様々だ。

しかし、インバータ制御や静電気を発生する回転機で、しばしば問題になるのが軸受電流によるEDM 放電(電食)である。

EDM電流により軸受軌道面に数µmの大きさの放電痕を作る。金属を溶かすほどの電流は局地的に高温でグリースは焦げて黒くなる。一度グリースが劣化すると新しいグリースに入れ替えない限り、適切な潤滑状態になるとは考えづらい。

そのため、インバータ制御の電動機やそれにつながる機械では潤滑分析と同じく、潤滑を電流により劣化させていないか、"振動測定で損傷を検知する"前の段階で「軸電圧測定」を実施することが機械保全において効果的だ(図1)。

2. 新しい軸電圧テスター『AEGIS-OSC-9200』

EDM放電は、軸受"電流"によるものであるため、本来、軸受電流を確認する必要があるが、軸受電流を測定するには研究室などで特別に改造を施した電動機でない限り不可能である。そのため、電流の代わりにその発 生源である電圧で評価することは古くから行われており、①数値で管理するもの、②波形で管理するものがある。

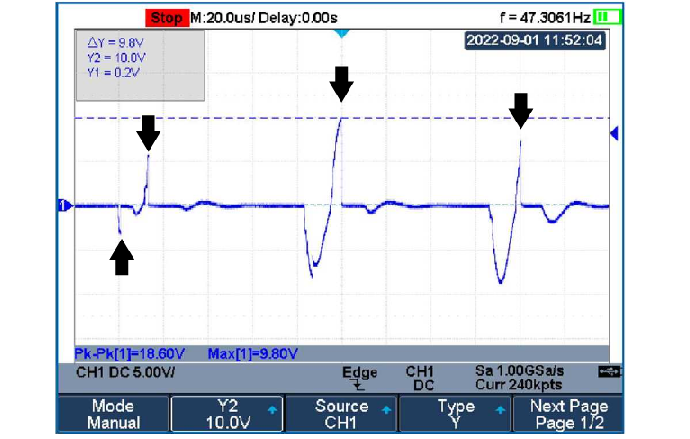

前者は軸電圧をVrms(実効値)の大・小で判断するのが一般的で、後者はオシロスコープでdV/dt(時間あたりの電圧変化)を分析する。軸電圧の変化は極めて速いため、実効値で確認するマルチメータでは放電現象の実態を捉えることはできない2)。

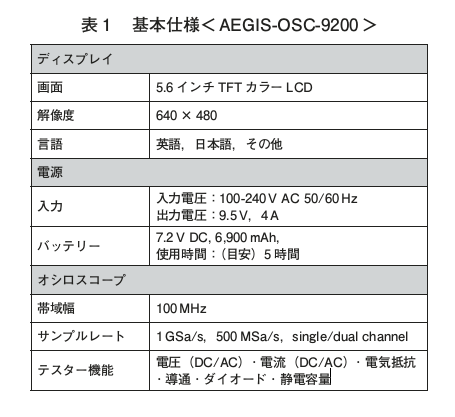

Electro Static Technology社(米国)が開発したイージス軸電圧テスター(AEGIS-OSC-9200)は後者に属し、軸電圧波形測定用に初期設定された2 ch・100 MHzデジタルオシロスコープだ(図2)。

2016 年から販売してきたAEGIS-OSC-9100に代わり昨秋、現行モデルの販売を開始した。 基本仕様を表1に、この測定器で測定した波形例を図3に示す。急峻な電圧降下(図中➡)は軸受のEDM放電である。旧モデルと比べ、新しい軸電圧テスターは、軸電圧をすぐに、簡単に測定できるように改良された。

軸電圧テスターはこれまで、モーターメーカーから、モーター整備会社、製紙パルプ工場や製鉄所、空調機器メーカーなど幅広いユーザーに数多く採用され、軸受保護に活用されている。

3. 重要な他の解析技術との組合せ

軸電圧テスターを用いることで軸受放電は確認できるが、軸受損傷の進行度を確認するには、やはり潤滑分析や振動解析の技術が不可欠だ。 転がり軸受トップメーカー・Schaeffler社(独・シェフラー)は近年、転がり軸受で培っ てきた技術をCBM製品として展開している。 同社SmartCheck(スマートチェック)は、一般的に難しいとされる、変化する機械の運転条件(速度や負荷の変化)に合わせた細かな振動解析もできる。潜在的に軸受電流が発生している可能性が高く、可変速の用途で使用されることも多いインバータ制御の回転機械でも、信頼性の高い振動監視・解析ができる。

これまで転がり軸受の損傷をいち早く認知するために導入されてきた振動解析技術。そ の軸受損傷に強い因果関係のある潤滑。潤滑を電気的要因で劣化させていないか、電食が発生した機械だけでなく、それ以外の機械でも潤滑状態の健全性確認を行うことがプロアクティブ保全につながる。このような理由で、年々、軸電圧テスターの導入が増えている。

当社は7月に東京ビッグサイトで開催されるメンテナンス・レジリエンスTOKYO2023(26 日~28 日[ブース#M4-044])へ出展。軸電圧テスターやSmartCheckなど、プラントメンテナンスの生産性と健全性に寄与できるソリューションを展示する。 振動モニタリングの解析技術と軸電圧測定を組み合わせ、なるべく長い期間、潤滑劣化・軸受損傷を発生させない取組みを通じて、この『大変革時代』に新しい価値を提案し、プラントメンテナンスの健全性と生産性の改善に寄与したい考えだ。

参考文献

1)福田交易㈱工業用語集「P-F カーブとは」

2)AEGIS Blog「Testing for Bearing Current」(Electro

Static Technology)

『「潤滑経済」2023年7月号 特集企画』

AEGIS®Bearing Protection Rings

参考動画

軸受・潤滑の新しい状態監視技術|イージス軸電圧テスターAEGIS-OSC-9200|モータの潤滑劣化による軸受故障を防ぐプロアクティブメンテナンス