「ツールエンジニア」2023年10月号 特集

MECT2023出展製品ガイド『輸入 工作機械・機器・工具のテクノロジと実際』に記事が掲載されました。

メカニカルコンポーネンツ部 部 産業技術課 乗松 俊太郎(Syuntaro Norimatsu)

はじめに

加工現場において、高効率化は常に重要なポイントである。特に小径工具(参考刃径φ0.3~6.0mm)を使用する必要のある加工の場合、高い回転数を確保できないと工具の周速が足りず送り速度を上げることが難しい。

加工時間短縮化を実現させる手法の一つとしては、スピンドル主軸の高速化が重要なポイントと考えられている。本来は高速回転のスピンドル主軸が選定・搭載された工作機械を導入することが望ましいが、もう一つの方法として既存の工作機械に増速スピンドルを取り付ける方法も設備投資の面で有効である。

そのなかで新たな選択肢として工作機械の高圧クーラントを駆動源として活用するCOLIBRI社(イスラエル)のクーラント駆動スピンドル『コリブリジェット』を紹介したい。

製品の特長

COLIBRI社コリブリジェットの第一の特徴はその駆動源にある。従来、既存の工作機械に取り付ける増速スピンドルの種類としては、ギヤ方式・空圧方式・電気モーター方式 など、複数の種類が存在している。

対してコリブリジェットは元々工作機械で使用されている高圧クーラントを駆動源とする。

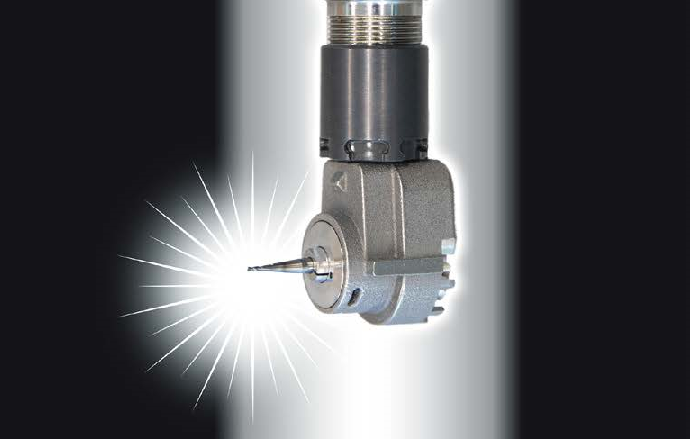

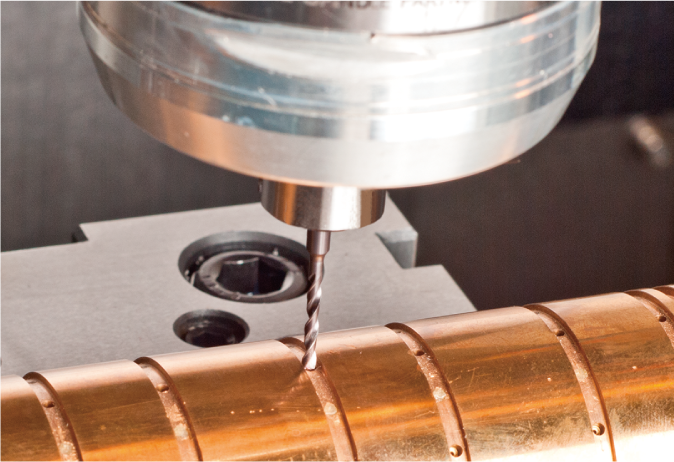

コリブリジェット本体

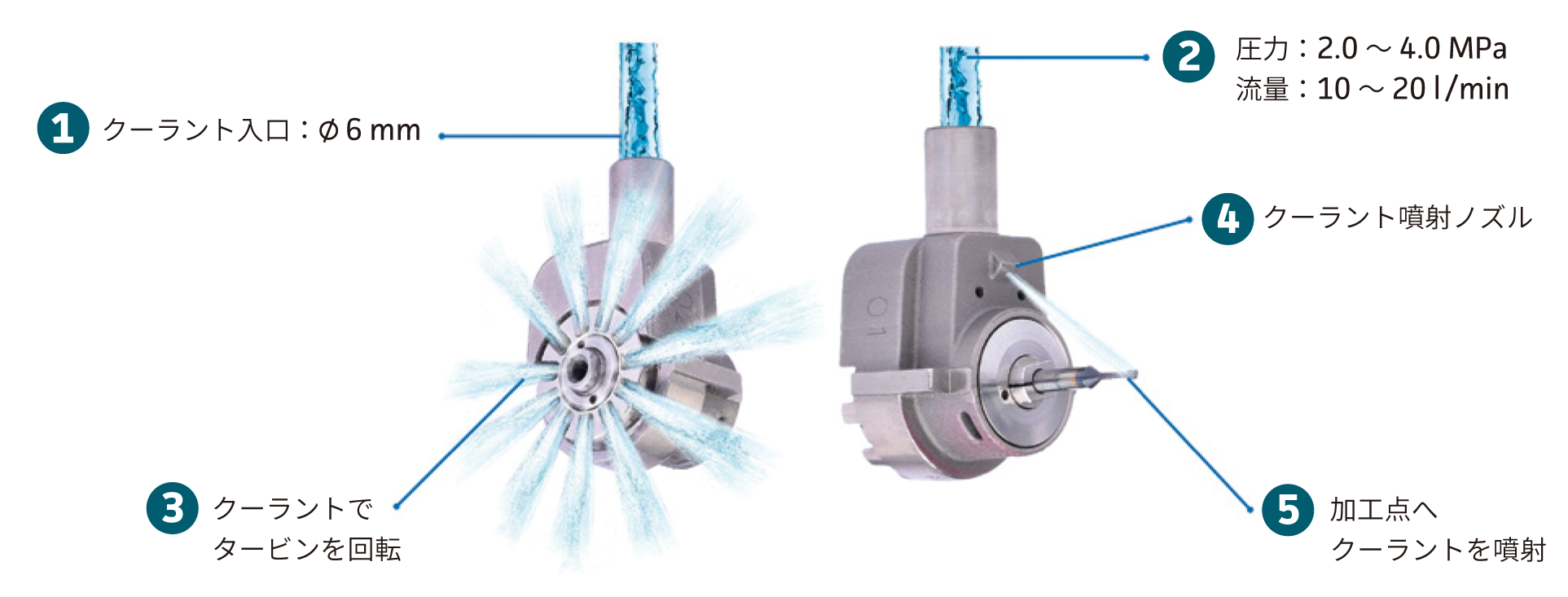

コリブリジェット基本構造

基本的な仕組みは非常にシンプルで、スピンドル後方から高圧のクーラント(1.5 MPa~7.0 MPa推奨、最低流量10 Nl/min)を流すことで内蔵のタービンが回転するという仕組みとなっている。

また、内部に流れたクーラントは駆動源として使用されるだけでなく、スピンドル前方から工具の先端の加工ポイントに向けて集中して射出される構造となっていることから、常に高圧クーラントを刃先へ当てながら加工を行うことができるようになっているため、冷却効果により工具寿命の増加にも繋がる。

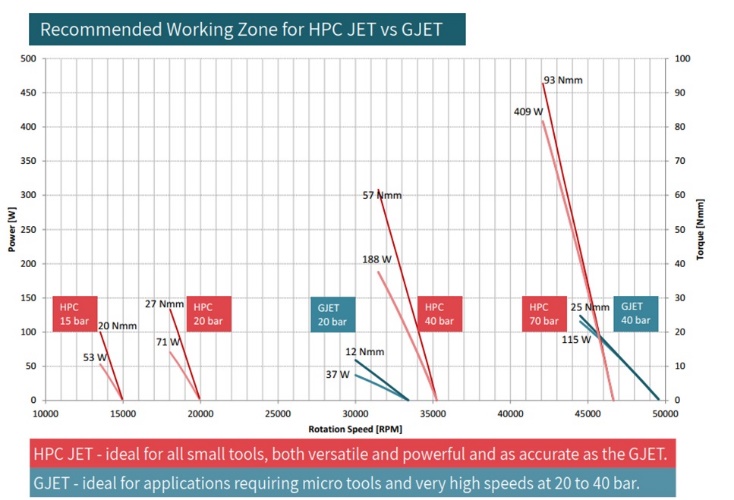

この仕組みにより回転数は最高55,000 min-1(G₋JETタイプ;4MPa駆動時)、出力・トルクは推奨使用範囲内で400W、90mNmまで上げることが可能となっている。(HPCタイプ:7MPa駆動時)

実際に使用する際には、無線で通信する外部ディスプレイも用意されているため、実際の回転数を常時モニタリングすることも可能である。

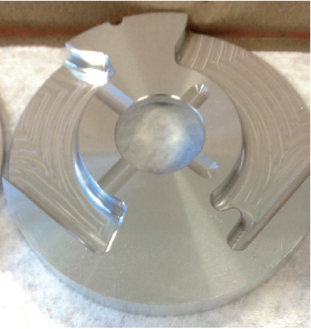

インターフェース

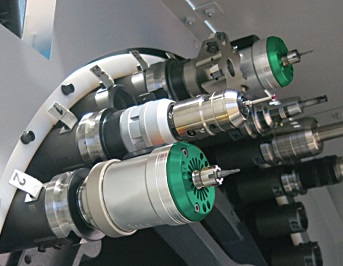

コリブリジェットの後部はHSK、BT、ER等、工作機械主軸に多く採用されているインターフェース規格を選択することも可能となっているため(下図)、工作機械にセンタースルータイプの主軸が備わっている場合、コリブリジェットを機内のツールマガジンへ取り付けることで、自動工具交換(ATC)しながら使用することも可能である。

なお、工作機械の主軸がセンタースルータイプで無い場合は、側面からクーラントを供給するための専用アダプタも用意している。

その他には旋盤向けの製品もあり、VDIやBMTホルダーと組み合わせることで、タレットに搭載して使用することも可能である。

既に海外の複合旋盤メーカーではオプションとして高速切削用に採用されている。

いずれの製品も先端の振れは4μm以下となっており回転精度が高く、自社での部品製作時から厳しい品質検査を行っており、小径工具での精密加工でその能力を発揮する。

新製品マイクロタイプの開発

同社はもともと半導体業界などで加工に使用されるエアーベアリングスピンドルの製造も行っているメーカーであるが、同製品の加工にクーラント駆動スピンドルを活用していた。

ただし狭い箇所での切削や穴あけ加工が必要な場合はスピンドルが入らないため別の手法を取らざるを得ず、加工効率が悪いという問題があった。

その問題解決のため、このたび新製品として超小型タイプのクーラント駆動スピンドル『マイクロジェット』の開発に成功した。

マイクロジェットの特徴

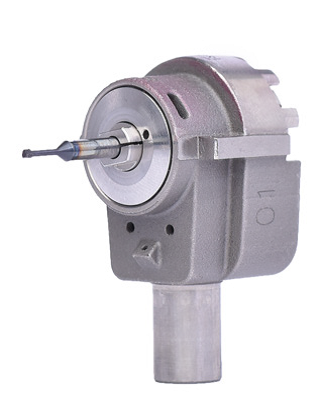

同製品の基本原理は前述の『コリブリジェット』と同じく、クーラントを後方から供給することで内部のタービンを回転させて加工を行うという仕様になっている。ただし、サイズは非常に小さく、手のひらにも簡単に載せることができる大きさとなっている。

マイクロジェット90°本体

また、前述の"コリブリジェット"と同様、こちらも駆動に使用したクーラントの一部はそのまま工具の先端に向けても射出される構造となっていることから、狭くてクーラントを当てることの難しい箇所の加工でも常にクーラントを当てながら工具冷却を行って加工を行うことが可能である。

マイクロジェット基本構造

クーラント供給部のシャフトはφ20mmとなっており、シール付きコレット付きのホルダーと組み合わせることで、長さを自由に延長して、細く狭い箇所へのアクセスが可能となる。

マイクロジェット使用例

また本製品にはもうひとつ特徴があり、先端の角度を複数の種類から選択することが可能となっている。

前述の90°(垂直)タイプに加えて、60°、45°、0°(ストレート)のタイプも製造している。

これら製品のハウジングは全てチタン製で、3Dプリンターを使って成型しているため、今後更にラインナップを拡充させていただくことも検討している。

マイクロジェット各種

同製品はマシニングセンターなどへ搭載して狭い箇所での加工効率を上げるだけでなく、小型製品の加工に使用されることの多いスイス式自動旋盤の刃物台へ搭載することも可能であり、電気配線などの追加設備無しで高速回転加工のオプションとして搭載することも可能である。

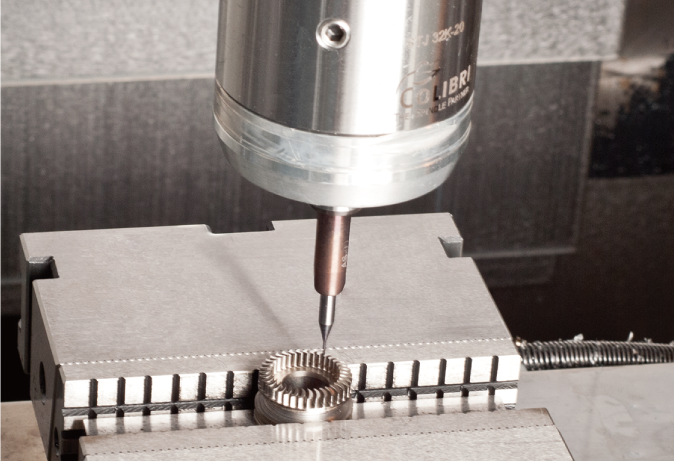

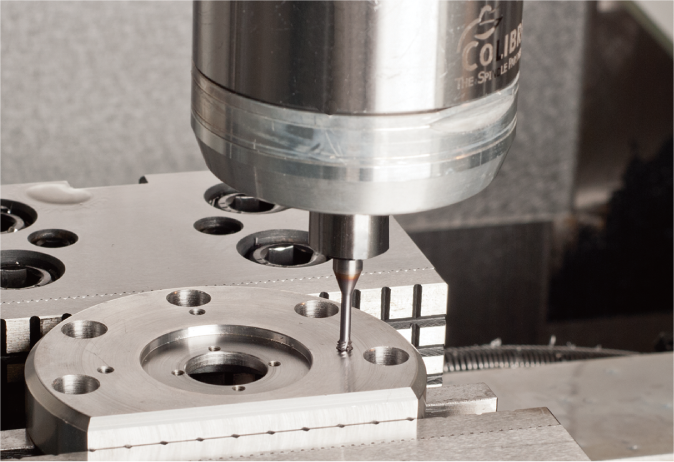

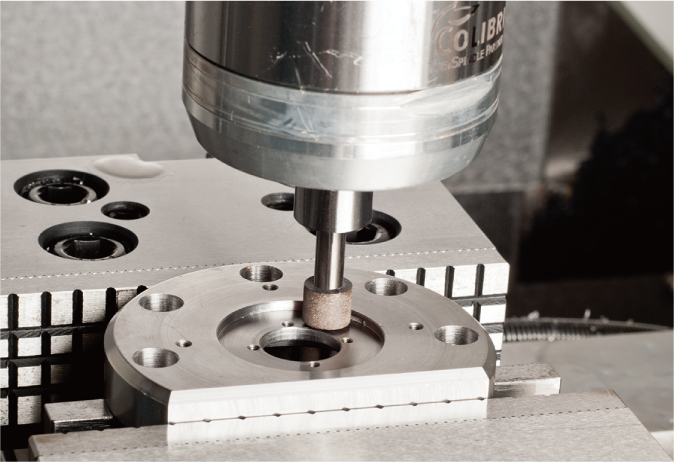

実際の加工事例

クーラント駆動スピンドルは、基本的に小径工具の加工に特化して効果を発揮するが、その用途は多岐にわたり、ミーリング加工(肩削り・粗加工・仕上加工・スロット加工・ヘリカル加工)や、穴あけ、面取り、刻字等への使用が可能であり、加工効率化のため世界中で自動車部品、航空機部品、医療機器等、各分野の製造に役立てられている。

各種加工種類

切削

ねじ切削

研削

穴あけ

彫刻

面取り

一例として、海外航空業界の部品メーカーでは、コリブリジェットを加工部品の一工程に採用したことで生産効率を大幅に増加させることに成功した事例を紹介する。

ワーク材質は3.2315アルミ合金(A6082相当)で、各種工程のなかで、肩削り切削の工程にコリブリジェットを使用し、従来の加工との比較を実施した。

使用された機械は日本メーカーの複合加工機で、コリブリジェット取り付けのインターフェースはHSK-A63。比較において同じ超硬エンドミルを使用し、スピンドル回転数の違いにより、切削速度、送り速度を変更した。加工条件および加工時間を以下の表に示す。

| 工具径・刃数 | φ3 mm・3枚刃 |

| 突き出し量 | 220mm |

| 切込み量 Ap | 1.5mm |

| 切込み幅 Ae | 2.0mm |

| 刃当たり送り量Fz | 0.02mm/t |

| 比較項目 | 工作機械 スピンドル |

コリブリジェット (HPC:2.5MPa) |

|---|---|---|

| 工具回転数 | 9,974min-1 | 19,947m/min-1 |

| 切削速度 | 94m/min | 188m/min |

| 送り速度 | 598mm/min | 1.197mm/min |

| 加工時間 | 233.5秒 | 37.7秒 |

加工基本条件と比較結果

表に示した通り、工具回転数を従来の工作機械スピンドルから倍増させることにより、送り速度・切削速度も同様に倍増させることで、結果的に加工時間は従来の233秒から37秒へと80%以上も短縮となる結果を得た。

また、この工程での短縮により1時間あたりの部品生産数量は従来が11個に対し、21個まで増加させることが出来たため、結果生産性向上に大きく寄与する結果となった。

おわりに

COLIBRI社について

COLIBRI社(Colibri Spindles Ltd.)は、2003年にイスラエルで設立され、高速スピンドルの技術と製品を開発してきたスピンドルメーカーである。

特に本稿で紹介したクーラント駆動のコリブリジェットで高速回転を容易に達成させるソリューションと徹底した品質管理により、生産の高効率化、コスト削減、工具の長寿命化の需要を満たすことに役立っている。

担当者コメント

メカニカルコンポーネンツ部 産業技術課 マネージャ:乗松 俊太郎(Syuntaro Norimatsu)

COLIBRI社クーラント駆動スピンドルは、本稿で紹介した事例のような切削加工だけでなく、様々な加工においても時短や高効率化に貢献できる、ユニークなスピンドルです。

また、クーラントのみで駆動させることができるということは、工作機械の主軸運転時間の大幅な削減に繋がります。

主軸用モーターは一般的に送り軸用モーターに比べて電力消費が圧倒的に大きいため、結果的に工作機械の運転電力消費を抑えCO2排出削減にも繋がることから、今後の環境対策における選択肢の一つとしても期待できます。

クーラント駆動スピンドル Colibri JET

コリブリジェットの詳細はこちら!