1. 疲労寿命

定格寿命(疲労寿命)

定格寿命とは、一群の同じ軸受を同じ条件で個々に運転したとき、そのうちの90%の軸受が転がり疲れによる材料の損傷(フレーキング)を起こさずに回転できる総回転数(または一定回転数での時間)をいう。

疲労寿命計算式

L10 = (C/P)p×106 [rev] ━━━━━━━━ (1)

L10h = (C/P)p×16667/n[h] ━━━━━━━━ (2)

L10:定格寿命

C:基本動定格荷重 [kN]

P:動等価荷重 [kN]

p:指数、

p = 3(玉軸受)

p = 10/3(ころ軸受)

基本動定格荷重(C)

基本動定格荷重とは、ラジアル軸受では内輪を回転させ外輪を静止させた条件で、スラスト軸受では一方の軌道輪を回転させ他の軌道輪を静止させた条件で、一群の同じ軸受を個々に運転したとき、定格寿命が100万回転になるような方向と大きさとが変動しない荷重をいう。

動等価荷重(P)

動等価荷重とは方向と大きさが変動しない荷重で実際の荷重および回転の条件のときと同じ寿命を与える荷重をいう。

P = X・Fr+Y.Fa [kN] ━━━━━━━━ (3)

Fr:ラジアル荷重 [kN]

Fa:アキシアル荷重 [kN]

X:ラジアル係数

Y:アキシアル係数

動等価荷重のX、Y係数は、次の表1、表2より求めることができる。(アンギュラボールベアリング)

| 表1 係数 | |||||

|---|---|---|---|---|---|

| 内径記号 | 係数 軸受けシリーズ | ||||

| B719C | B70C | B72C | HSS719C HCS719C | HSS70C HCS70C | |

| 00 | 14.2 | 12.6 | 12.3 | 15.3 | 15.5 |

| 01 | 14.7 | 13.2 | 12.9 | 15.7 | 15.5 |

| 02 | 14.5 | 14.1 | 13.6 | 15.8 | 15.8 |

| 03 | 14.8 | 14.3 | 13.9 | 16 | 15.9 |

| 04 | 14.2 | 14.3 | 13.8 | 16.2 | 16.1 |

| 05 | 14.9 | 14.9 | 14.4 | 16.5 | 16.2 |

| 06 | 15.4 | 15.1 | 14.3 | 16.4 | 16.3 |

| 07 | 15.9 | 15.4 | 14.6 | 16.4 | 16.5 |

| 08 | 15.5 | 15.7 | 14.2 | 16.2 | 16.5 |

| 09 | 15.8 | 15.5 | 14.2 | 16.3 | 16.5 |

| 10 | 16 | 15.7 | 14.4 | 16.2 | 16.5 |

| 11 | 16 | 15.5 | 14.5 | 16.1 | 16.5 |

| 12 | 16.2 | 15.6 | 14.4 | 16.2 | 16.4 |

| 13 | 16.4 | 15.9 | 14.5 | 16.1 | 16.4 |

| 14 | 16.2 | 15.6 | 14.6 | 16.1 | 16.4 |

| 15 | 16.3 | 15.8 | 14.8 | 16.1 | 16.3 |

| 16 | 16.4 | 15.7 | 14.8 | 16.1 | 16.3 |

| 17 | 16.3 | 15.9 | 14.9 | 16 | 16.3 |

| 18 | 16.4 | 15.7 | 14.8 | 16 | 16.3 |

| 19 | 16.4 | 15.9 | 14.9 | 15.9 | 16.3 |

| 20 | 16.5 | 16 | 14.5 | 16 | 16.2 |

| 21 | 16.4 | 15.9 | 14.5 | 15.9 | 16.3 |

| 22 | 16.4 | 15.8 | 14.5 | 16 | 16.2 |

| 24 | 16.4 | 16 | 14.9 | 15.9 | 16.3 |

| 26 | 16.4 | 15.9 | 14.7 | 15.9 | 16.2 |

| 28 | 16.4 | 16 | 15 | ||

| 30 | 16.3 | 16 | 15.3 | ||

| 32 | 16.4 | 16.2 | 15.3 | ||

| 34 | 16.5 | 15.9 | 15.4 | ||

| 36 | 16.4 | 15.7 | 15.4 | ||

| 38 | 16.4 | 15.9 | 15.2 | ||

| 40 | 16.2 | 15.8 | 15.4 | ||

| 44 | 16.4 | 15.7 | 15.3 | ||

| 48 | 16.5 | 15.9 | |||

| 表2 X, Y 係数 | |||||||

|---|---|---|---|---|---|---|---|

| アンギュラ コンタクトボール ベアリング接触角 | f0*Fa/C0 | Fa/Fr≦e | Fa/Fr>e | ||||

| X | Y | X | Y | e | |||

| 15° | 0.178 | 1 | 0 | 0.44 | 1.47 | 0.38 | |

| 0.357 | 1.40 | 0.40 | |||||

| 0.714 | 1.30 | 0.43 | |||||

| 1.07 | 1.23 | 0.46 | |||||

| 1.43 | 1.19 | 0.47 | |||||

| 2.14 | 1.12 | 0.50 | |||||

| 3.57 | 1.02 | 0.55 | |||||

| 5.35 | 1.00 | 0.56 | |||||

| 7.14 | 1.00 | 0.56 | |||||

| 20° | - | 1 | 0 | 0.43 | 1.00 | 0.57 | |

| 25° | - | 1 | 0 | 0.41 | 0.87 | 0.68 | |

| 30° | - | 1 | 0 | 0.39 | 0.76 | 0.80 | |

| 40° | - | 1 | 0 | 0.35 | 0.57 | 1.14 | |

接触角15°のアンギュラベアリングに対する係数、X、Yは、アキシアル荷重により、接触角が変化(増加)していくので注意が必要。接触角20°以上の場合は、アキシアル荷重による変化はほとんどないので係数X、Yは一定となる。

基本静定格荷重(Co)

基本静定格荷重とは、最大応力を受けている接触部において、転動体の永久変形量と軌道輪の永久変形量との和が転動体の直径0.0001倍になるような静止荷重(static load)をいう。ラジアル軸受では方向と大きさとが一定のアキシアル荷重をとり、スラスト軸受では中心軸上に働く大きさが一定のアキシアル荷重をとる。 単列アンギュラコンタクト軸受では、基本静定格荷重として内輪と外輪との相対的な変位がラジアル方向だけになるような荷重のラジアル分力をとる。

新疲労寿命計算

FAGでは実際の運転と環境の影響を考慮して標準の計算数値よりもはるかに長寿命の得られる寿命計算式を実用化しました。

Lhna = a1・a23・Lh

a1係数

材料の疲労からくる軸受の破損は統計的手法により求められます。

破損の確率1%から10%に対するa1係数は表3の通りです。

| 表3 a1係数 | ||||||

|---|---|---|---|---|---|---|

| 破損確率% | 10 | 5 | 4 | 3 | 2 | 1 |

| 疲労寿命 | L10 | L5 | L4 | L3 | L2 | L1 |

| a1係数 | 1 | 0.62 | 0.53 | 0.44 | 0.33 | 0.21 |

a23係数

a23係数は軸受の材料、型式荷重、潤滑および清浄度を考慮したものです。

精密軸受は120℃までは寸法的に安定しています。

荷重の影響については

fs = Co/Po

の係数を使います。

静等価荷重Poの計算式には静荷重係数Xo、Yoを使いますが動荷重に関係があります。

軸受の種類

係数K1は軸受の種類による運動性状によるものです。

潤滑

潤滑皮膜の状態は皮膜の厚さを示すκ=ν/ν1と添加剤の効果を表す係数K2から算定します。呼び粘度ν1は軸受の大きさとスピードできまるもので表4から読み取ることができます。実際の運転温度における運転粘度νは表5から求められます。グリース潤滑の場合は基油の粘度を使います。

K( = K1+K2)とκを関数として下図よりa23 || が得られます。

図:a23係数の計算に用いる基本値a23 ||

ν:潤滑剤の運転時粘度; ν1:呼び粘度

領域

|:接続部での清浄度が極めて高く中程度の荷重

||:接触部での清浄度が良好で適合する添加剤を使用

|||:潤滑方法不適

潤滑剤中に汚れ

潤滑剤が不適当

| 表6 係数K1およびK2 | |||||

|---|---|---|---|---|---|

| fs≧8 | 8>fs≧4 | fs<8 | 係数 | ||

| 軸受の種類 | 玉軸受 | 0 | 0 | 0 | K1 |

| 円筒ころ軸受 | 0 | 1 | 2 | ||

| 潤滑剤 | 適合するEP添加剤 | 1 | 2 | 3 | K2 |

| 添加剤なし、n/n1 ≧0.4 | 2 | 4 | 6 | ||

| 添加剤なし、n/n1 <0.4 | 7 | >7 | >7 | ||

| 係数 | K=K1+K2 | ||||

| ≦2 | 領域 ||の上限 | ||||

| 3 to 4 | 領域 ||の中央 | ||||

| 5 to 6 | 領域 ||の下限 | ||||

| ≧7 | 領域 ||| (運転条件の向上が必要) | ||||

精密軸受の寿命計算

清浄度

精密軸受では接触部における清浄度は、

- 全般に負荷の軽い軸受だと寿命に対する影響が大きい

- 汚れが摩耗を促進する

ことから極めて重要な役割をもっています。

したがって汚染の粒子の大きさを示すVの値が1以下になるよう清浄度を指定する必要があります。

油圧分野で採用されているV=1に対する数値を下表に示します。

清浄度係数Sは、下図より選択します。a23は次式より求めます。

a23=a23 || ・S

| 表:汚染パラメータVの基準値 | |||||||

|---|---|---|---|---|---|---|---|

| (D-d)/2 mm | V 1) | 点接触 油清浄度等級 ISO4406 | フィルタ 濾過能力 ISO4572 | 通過粒子の 最大径2) μm | 線接触 油清浄度等級 ISO4406 | フィルタ 濾過能力 ISO4572 | 通過粒子の 最大径2) μm |

| ≦12.5 | 0.3 | 11/8 | β3≧200 | 10 | 12/9 | β3≧200 | 20 |

| 0.5 | 12/9 | β3≧200 | 13/10 | β3≧75 | |||

| 1 | 14/11 | β6≧75 | 30 | 15/12 | β6≧75 | 60 | |

| 2 | 15/12 | β6≧75 | 16/13 | β12≧75 | |||

| 3 | 16/13 | β12≧75 | 100 | 17/14 | β25≧75 | 150 | |

| >12.5...20 | 0.3 | 12/9 | β3≧200 | 15 | 13/10 | β3≧75 | 25 |

| 0.5 | 13/10 | β3≧75 | 14/11 | β6≧75 | |||

| 1 | 15/12 | β6≧75 | 45 | 16/13 | β12≧75 | 75 | |

| 2 | 16/13 | β12≧75 | 17/14 | β25≧75 | |||

| 3 | 18/14 | β25≧75 | 150 | 19/15 | β25≧75 | 250 | |

| >20...30 | 0.3 | 13/10 | β3≧75 | 25 | 14/11 | β6≧75 | 40 |

| 0.5 | 14/11 | β6≧75 | 15/12 | β6≧75 | |||

| 1 | 16/13 | β12≧75 | 75 | 17/14 | β12≧75 | 120 | |

| 2 | 17/14 | β25≧75 | 18/15 | β25≧75 | |||

| 3 | 19/15 | β25≧75 | 250 | 20/16 | β25≧75 | 350 | |

| >35 | 0.3 | 14/11 | β6≧75 | 40 | 14/11 | β6≧75 | 75 |

| 0.5 | 15/12 | β6≧75 | 15/12 | β12≧75 | |||

| 1 | 17/14 | β12≧75 | 120 | 18/14 | β25≧75 | 200 | |

| 2 | 18/15 | β25≧75 | 19/15 | β25≧75 | |||

| 3 | 20/16 | β25≧75 | 250 | 21/17 | β25≧75 | 350 | |

油の清浄度等級は、軸受内にある寿命を低下させるような粒子をかみ込む確率を示す尺度としても使われ、フィルタの製造者や研究機関でサンプル採取の方法で決められます。

この清浄度等級は油全体が数分間隔でそのフィルタを通過して循環されれば達成されます。良好な清浄度を安全に達成するには、軸受が回転を始める前に油のシステム全体を清浄することが大切です。

フィルタ効率β3≧200(ISO4572)とは3μmより大きい200個の粒子のうち1個しかフィルタを通さないことを意味します。β25≧75以上の粗いフィルタは油循環装置の構成部品に悪影響を及ぼしますので使用を避けるべきです。

1)、2)汚染パラメータVは高負荷の負荷圏で高度がHRC50以上の粒子が噛み込むことない場合に適用します。

静荷重

精密軸受ではリングの回転しない状態における荷重、すなわち静荷重を検討することは殆どありません。静的な応力をみる方法としてfsを使います。

fs = Co/Po

fs:静的な応力指数

Co:基本的静定格荷重 [kN]

Po:静等価荷重 [kN]

新寿命計算式では次の手順で係数fsを求めます。

スピンドル軸受

接触角α=15°

Fa/Fr<1.09のとき

Po = Fr [kN]

Fa/Fr > 1.09のとき

Po = 0.5Fr + 0.46Fa [kN]

接触角α=25°

Fa/Fr<1.31のとき

Po = Fr [kN]

Fa/Fr > 1.31のとき

Po = 0.5Fr + 0.38Fa [kN]

軸受の精度を維持するためにはfs>3にすべきです。

ボールスクリュサポート軸受

Po = 3.98・Fr+Fa

fs>2.5にします。

復列アンギュラコンタクトスラスト軸受

Po = Fr

fs>2.5にします。

円筒ころ軸受

Po = Fr

fs>3.0にします。

2. 摩耗寿命

転動体と軌道輪との間の転がり接触部に摩耗が生じるとラジアルすきまが増大する。そして、その結果ノイズを発生し、回転精度が低下する。

摩耗低減のカギ

- 良好な潤滑と高い清浄度(κ = ν/ν1 = 2~4)

- 荷重が適当(P/C ≦ 0.1)

- すべり発生の抑制(必要最小荷重:P/C ≧ 0.02)

| 表:汚染パラメータVの基準値 | |||||||

|---|---|---|---|---|---|---|---|

| 用途 | 摩擦係数 fv | 摩耗領域 | 用途 | 摩擦係数 fv | 摩耗領域 | ||

| 歯車 | 小歯車(一般用) | 3~8 | a~g | 圧延機 | 6~10 | e~f | |

| 中歯車(一般用) | 3~8 | d~e | 船舶用 | スラスト軸受 | 6~10 | e~f | |

| 大歯車(船舶用) | 5~10 | c~d | プロペラ軸受 | 15~20 | e~f | ||

| 鉄道事両用 | 3~6 | c~d | ファン | 小型 | 5~8 | f~h | |

| 圧延機用 | 6~12 | c~d | 中型 | 3~5 | d~f | ||

| 自動車 | 二輪車 | - | - | 大型 | 3~5 | c~d | |

| 小型乗用車 | - | - | 遠心ポンプ | 3~8 | d~f | ||

| 小型トラック | - | - | 遠心分離機 | 2~4 | d~e | ||

| 大型トラック | - | - | 棒上機滑車 | 8~12 | c~d | ||

| バス | - | - | コンベア | アイドラ | 10~30 | h~k | |

| トラクタ | - | - | ドラム | 10~15 | e~f | ||

| トレーラ | - | - | 土木機械 | ショベルおよび地ならし機 | 12~15 | e~g | |

| 前輪 | 4~8 | h~i | 粉砕機 | 8~12 | f~g | ||

| 歯車箱 | 5~10 | i~>k | 叩解機 | 4~6 | c~d | ||

| 後輪(駆動輪) | 3~6 | i~>k | 振動スクリーン | 4~6 | e~f | ||

| 電動機 | 家庭器具用 | 3~5 | i~k | 振動機ロールおよび大型加搬機 | 3~4 | g~i | |

| 小型汎用 | 3~5 | c~g | 振動攪拌機 | 3~4 | g~i | ||

| 中型汎用 | 3~5 | d~e | 圧縮機 | 8~12 | e~g | ||

| 大型定置式 | 3~5 | c~d | 大型機械的攪拌機 | 8~15 | g~h | ||

| トラクションモータ | 4~6 | d~e | チューブミル | 12~18 | f~g | ||

| 車軸 | 運搬用 | 12~15 | f~h | 回転炉用ローラ | 12~18 | f~g | |

| 市街電車 | 8~12 | u~f | 工作機械 | 旋盤、ボール盤、フライス盤 | 0.5~1.5 | a~b | |

| 客車 | 8~12 | c~d | 研削盤、ラップ盤、ポリシ盤 | <0.5 | a~b | ||

| 貨車 | 8~12 | c~d | フライホイール | 3~8 | d~f | ||

| ホッパ貨車 | 8~12 | d~e | 印刷機械 | 3~4 | a~b | ||

| 電車 | 6~10 | d~e | 製紙機械 | ウエットセレクション | 7~10 | b~c | |

| 機関車(外側軸受) | 6~10 | d~e | ドライセレクション | 10~15 | a~b | ||

| 機関車(内側軸受) | 6~10 | d~e | リファイナ | 5~8 | b~c | ||

| カレンダ | 4~8 | a~b | |||||

| 木工機械 | フライスカッタおよびカッタ軸 | 1.5~3.0 | e~f | ||||

| コンロッド | 3~4 | e~g | |||||

| 木材およびプラスチック加工機械 | 3~5 | e~f | |||||

| 繊維機械 | 2~8 | a~e | |||||

| 遠心鋳造機 | 8~12 | e~f | |||||

(例)フライス主軸用ベアリングの摩耗寿命

・摩耗係数 Fv = 0.5

・摩耗領域 a

・摩耗寿命17000~25000 [h]

最も信頼できる摩耗寿命の評価は、類似用途との相対比較である。

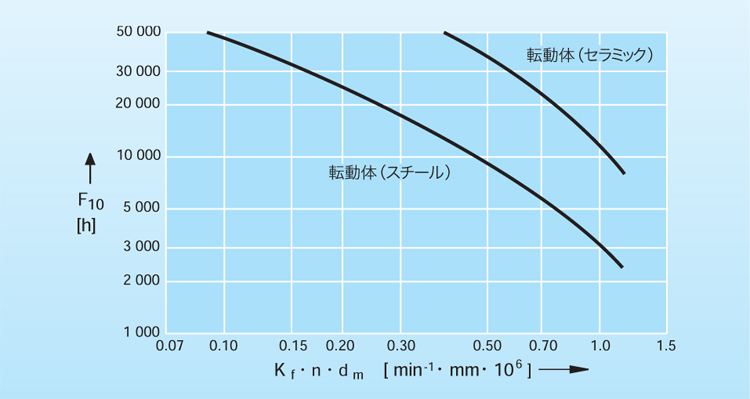

グリース寿命

| 表:kf 係数 | |||

|---|---|---|---|

| ベアリングタイプ | kf | ベアリングタイプ | kf |

| 深溝ボールベアリング(単列) | 0.9~1.1 | シリンドリカルローラ(単列) | 1.8~2.3 |

| (複列) | 1.5 | (複列) | 2 |

| アンギュラコンタクトボールベアリング | テーパローラベアリング | 4 | |

| α=15° | 0.75 | ニードルローラベアリング | 3.5 |

| α=25° | 0.9 | ||

| 複式スラストアンギュラボールベアリング | 1..4 | ||

ベアリングのグリース寿命は上のように図:グリース寿命、表:グリース寿命より求めることができる。図:グリース寿命は、ベアリング用グリース試験機FE8、FE9を使用し、テストした実用的な寿命である。 実験結果は、統計的手法により評価される。テスト条件は運転温度70℃(ベアリングの温度)、荷重はP/C<0.1である。温度と荷重が高くなれば、グリース寿命は短くなる。減少係数は、次表の通り。

| 運転条件が悪いときの寿命減少係数 | |||

|---|---|---|---|

| 軸受の機能表面におよぼすダストと湿気の影響 | 高荷重の影響 | ||

| 通常 | =0.9~0.7 | P/C = 0.1~0.15 | =1.0~0.7 |

| 強い | =0.7~0.4 | P/C = 0.15~0.25 | =0.7~0.4 |

| 非常に強い | =0.4~0.1 | P/C = 0.25~0.35 | =0.4~0.1 |

| 衝撃性の荷重、振動の影響 | 軸受の中を通過する空気の流れの影響 | ||

| 通常 | =0.9~0.7 | 弱い流れ | =0.7~0.5 |

| 強い | =0.7~0.4 | 強い流れ | =0.5~0.1 |

| 非常に強い | =0.4~0.1 | 遠心力が作用しているか、垂直軸に組込まれている場合 | |

| 標準リチウム石けんグリースにおよぼす軸受温度の影響 | 密封装置によってそれぞれ異なる | =0.7~0.5 | |

| 通常(75℃以下) | =0.9~0.6 | ||

| 強い(75~85℃) | =0.6~0.3 | ||

| 非常に強い(85~120℃) | =0.3~0.1 | ||

グリース寿命=F10××××××

ただし、シール付きアンギュラベアリングの場合、グリース寿命は上図で求められた値のF10より約2倍期待できる。これはベアリング内部の潤滑に使用されるグリースの清浄度が、シールが付いていることにより、保たれるからである。