概要

そもそも「バリ」とは、金属やプラスチック、ゴムなどを加工するときにできる「出っ張り」、「ギザギザ」、「トゲ」などです。

バリがあると見栄えが悪いだけではなく、製品によっては、組み立て時の障害や基準寸法の誤差、取扱時のケガに繋がります。また、電気配線を傷つけてショートの原因になったり、圧力製品では漏れや故障の原因になったりと、さまざまな問題を生んでしまいます。そこでバリ取りが必要になります。

さらに、2004年エッジ品質のJIS制定により、従来の曖昧な「バリなきこと」から、具体的なエッジに対する仕上げ指示が明確化されたことも、「バリ取り」への意識が高まるきっかけになりました。

近年では、オートメーション化の時流に乗り、そのなかでも最後に取り残されたと言える「バリ取り」の自動化が盛んに検討されるようになりましたが、そのバリの種類の多さゆえに画一的な解決法がない点でも人々の関心度が高く、さまざまなアプローチが研究されています。

バリの種類

バリの種類も加工法によってさまざまです。

- ドリルやフライスなどによる機械加工→「切削バリ」「研削バリ」

- プレスやせん断などによる(素材の)塑性加工→「せん断バリ」

- 鋳造・プラスチック成形(型の合わせから)→「鋳造バリ」「プラスチックバリ」

- 鍛造・転造(型そのものから)→「塑性変形バリ(フラッシュバリ)」

バリの生成メカニズム

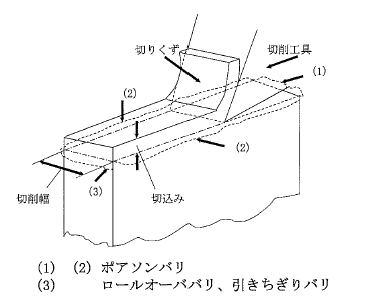

切削加工によるバリは、切削工具を切り込んだ際に発生するポアソンバリと、切りくずを排斥する際に発生するロールオーバーバリ(引きちぎりバリ)があります。

『バリの生成メカニズムとバリの抑制技術』(関西大学 名誉教授:北村 弘一氏資料より)

バリの生成メカニズムがわかってきますと、いかにバリの生成を抑制するかの技術も盛んに研究されています。 しかし、基本的に加工すれば必ずバリは生成され、そして、同じものはまったくないというのが、バリ取り自動化がいかに難しいかを示しています。

バリ取り方法

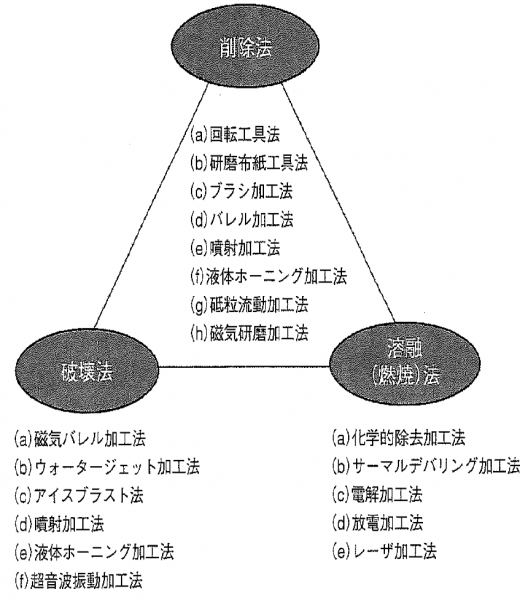

加工原理から大きく分けて3つに分類されます。

- 削除法:バリを削り取る

- 破壊法:研磨メディアや流体を利用した衝撃によってバリを根元から押し出す

- 溶融(燃焼)法:燃焼ガスまたはケミカル処理剤によってバリを除去する

『バリの生成メカニズムとバリの抑制技術』(関西大学 名誉教授:北村 弘一氏資料より)

各種さまざまな方式がありますが、どれが最適かはワークサイズや、バリの種類、大きさ、箇所などによってまちまちです。

逆に言えば、オールマイティーなバリ取り・エッジ仕上げ法は存在しません。

ロボットによるバリ取り自動化

マシニング上でバリ取りがうまくいけば理想的ですが、ワーク形状が複雑であったりすると多軸でいかないと取り切れないケースが出てきます。その上で汎用性があるのはロボットによるバリ取りです。微細なバリになるほどバリ取り方法の選択肢は増えますが、一般的に機械加工した場合の金属のバリや鋳造などのゲートやパーティングラインといった部位は、ほぼ削り取る方法を選択します。

一番効率のいい方法としては超硬バーのような回転工具を使用する方法ですが、いかに一定圧で工具を押し付けるか、もしくは一定の負荷を受けたときにそれを吸収して逃がすかのフロート機構が必要になります。フロート機構もスプリングを利用したもの、エアー圧を利用したものがありますが、それぞれメリット・デメリットがあります。 その他、スピンドルも電機式やエアー式、ロボットにツールを持たせるツールハンド方式や、逆にロボットにワークを持たせるワークハンド方式などさまざまな選択肢があります。いずれも一長一短で完璧なものはなく、都度、仕様に合わせたセットアップが必要になります。

当社でもバリ取りロボット用の製品がございますが、それ以外の製品も含めて、長年の経験を活かし、テストカットからお客様の仕様に合わせたシステムアップのご依頼まで承ります。