ベアリングの種類・配列・サイズ・寸法・運転条件等を入力することで、計算結果としてL10疲労寿命、システムのラジアル静剛性(主軸剛性)、グリース寿命、推奨しめしろを出力します。 主軸設計検討にあたって、お客様の用途にあった最適なスピンドルベアリングの選定が可能です。 寿命計算/剛性計算を含む各種計算方法は、下記の説明をご参照ください。

疲労寿命

定格寿命(疲労寿命)

定格寿命とは、一群の同じ軸受を同じ条件で個々に運転したとき、そのうちの90%の軸受が転がり疲れによる材料の損傷(フレーキング)を起こさずに回転できる総回転数(または一定回転数での時間)のことです。

疲労寿命計算式

- L10 =(C/P)p×106 [rev]

- L10h = (C/P)p×16667/n[h]

- L10:定格寿命

- C:基本動定格荷重 [kN]

- P:動等価荷重 [kN]

- p:指数、

- p = 3(玉軸受)

- p = 10/3(ころ軸受)

システム静剛性

切削点での高剛性はマシンツールスピンドルの最も要求される性能です。高剛性、それは高い切削精度を得ることができ、また時として要求される動的性能の指針となるものです。

この静剛性はツールとワークピースのループ内にある全ての構成機械部品の剛性に左右され、スピンドルはこのループ内の一構成要素に過ぎないにもかかわらず、機械全体の剛性に決定的な影響を及ぼすことがあります。

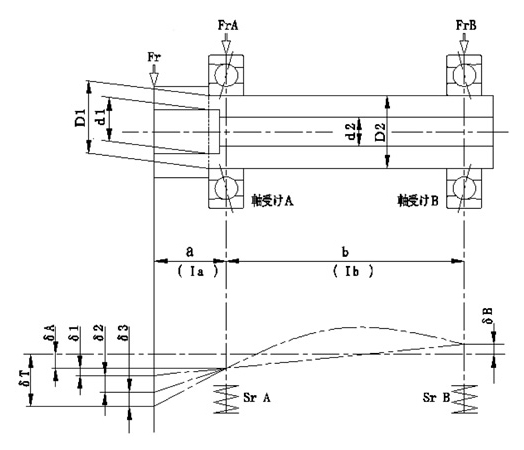

ベアリング2点支持の場合

- SrA, SrB:各ベアリングの剛性値

- Ia, Ib:a, b部の軸の断面二次モーメント

- δA:ベアリングAの変位量

- δ1:回転軸芯の傾きによる変位量

- δ2:軸のたわみによる変位量

- δ3:軸先端方持ち部のたわみによる変位量

- δT:トータルの変位量

グリース寿命

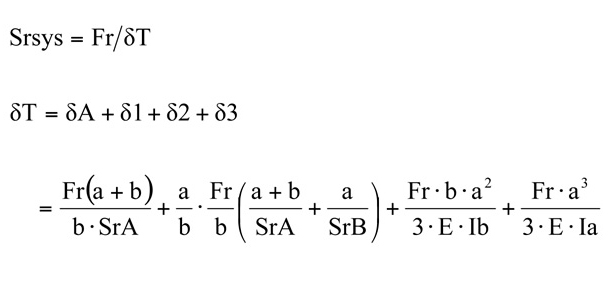

グリース寿命F10は軸受用グリース試験機FE9(DIN51825)を使った実際の寿命試験結果(図1)に基づいて算出されます。ここで係数kfは軸受の型式により異なる値で(表1)により確認ができます。dmは転動体の公転半径[mm]、nは軸受回転数[min-1]となります。

グリース寿命(図1)

kf 係数(表1)

| ベアリングタイプ | kf | ベアリングタイプ | kf |

|---|---|---|---|

| 深溝ボールベアリング(単列) | 0.9~1.1 | シリンドリカルローラ(単列) | 1.8~2.3 |

| (複列) | 1.5 | ||

| アンギュラコンタクトボールベアリング | テーパローラベアリング | 4 | |

| α=15° | 0.75 | ニードルローラベアリング | 3.5 |

| α=25° | 0.9 | ||

| 複式スラストアンギュラボールベアリング | 1..4 |

本プログラムで計算されるグリース寿命F10はリチウム石けんグリースで、運転温度70℃(軸受の外輪で測定)、荷重はP/C<0.1の条件で得られるグリース寿命です。荷重と温度の上昇、使用環境の悪化が起こるとグリース寿命は短くなりますので、グリース寿命計算式(式1)、運転条件が悪いときの寿命減少係数(表2)により短縮計算を行う必要があります。

グリース寿命計算式(式1)

グリース寿命 = F10××××××

運転条件が悪いときの寿命減少係数(表2)

| ベアリングタイプ | 高荷重の影響 | ||

|---|---|---|---|

| 通常 | =0.9~0.7 | P/C = 0.1~0.15 | =1.0~0.7 |

| 強い | =0.7~0.4 | P/C = 0.1~0.15 | =0.7~0.4 |

| 非常に強い | =0.4~0.1 | P/C = 0.1~0.15 | =0.4~0.1 |

| 衝撃性の荷重、振動の影響 | 軸受の中を通過する空気の流れの影響 | ||

| 通常 | =0.9~0.7 | 弱い流れ | =0.7~0.5 |

| 強い | =0.7~0.4 | 強い流れ | =0.5~0.1 |

| 非常に強い | =0.4~0.1 | 遠心力が作用しているか、垂直軸に組込まれている場合 | |

| 標準リチウム石けんグリースにおよぼす軸受温度の影響 | 密封装置によってそれぞれ異なる | =0.7~0.5 | |

| 通常(75℃以下) | =0.9~0.6 | ||

| 強い(75~85℃) | =0.6~0.3 | ||

| 非常に強い(85~120℃) | =0.3~0.1 | ||

シール付きアンギュラベアリングの場合、グリースの清浄度がシールにより保たれるため、グリース寿命F10の1.5倍を期待することが可能です。

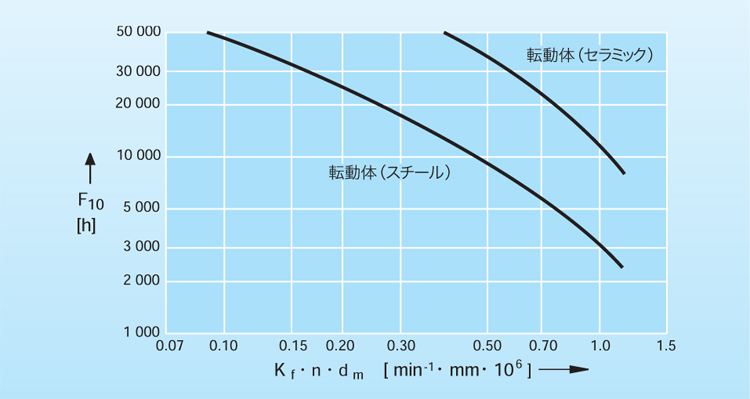

推奨しめしろ

ベアリングを高速で回転させると、内輪に大きな遠心力が加わり、軸受の内輪が軸に対して浮き上がる作用が働きます。この作用により、内輪と軸にすきまが生じた場合には、はめあい面にフレッチングコロージョン、クリープなどが発生し、振動を増加させ、軸受の性能を低下させる恐れがあります。

これらの影響を避けるため、また予圧の急激な変化を防ぐため、高速アプリケーションでは軸受を軸に対してタイトフィットにする必要があります。必要なしめしろは下記の回転数による軸と内輪のしめしろ(図2)により求めることが可能です。(fw係数は軸受の形状から決まる係数でありプログラム内では当社取扱ベアリングの係数を自動的に用います。)求められたしめしろは最高回転数で1μmのしめしろが残るように考慮されています。

回転数による軸と内輪のしめしろ(図2)

しまりばめにすることにより、軸受の予圧を上昇させる要因となり、特に定位置予圧では発熱が増加するとともに、スピード性能を低下させる要因ともなります。したがって、はめあいによる予圧増加量は、間座などで調整する必要があります。詳しくはご相談ください。