- お 客 様 高炉製鉄所

- 対象設備 製鉄熱間圧延工程

- 対象機械 スキンパスミル

- 保護対象 電動機・ギヤボックスの軸受

- 問 題 点 軸受の早期損傷(電食)

背景

インバータ制御による高周波の軸電圧

製鉄所では大小さまざまなモータが稼働しています。モータからカップリングによって減速機を回転させたり、ポンプを運転したり、またはプーリからベルトを通じて、送風機などを運転しています。

カーボンニュートラルへの対応の重要性や消費するエネルギーを30%近く抑制できるなどを理由に、直流モータからインバータ制御による交流モータへの更新も盛んな業界と言えるかもしれません。

そんな中、インバータ制御の負の側面とも言える、電食が生産性を大きく下げることがあり問題になっています。

導入した方法|軸接地の強化

マイクロファイバによる除電

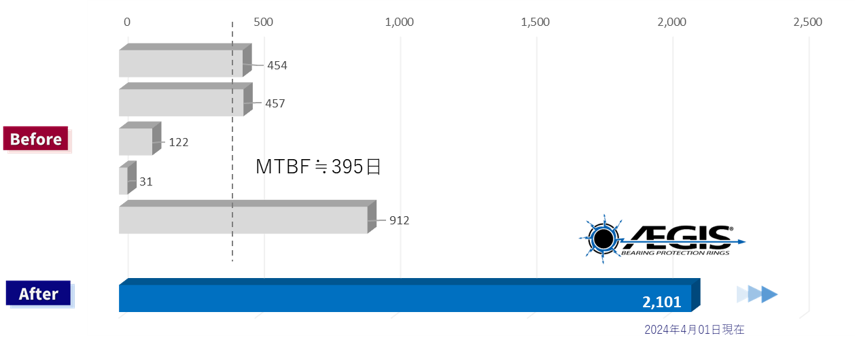

こちらのお客様は、モータかギヤボックスいずれかにおいて、平均故障間隔(MTBF)395日、という短期間で軸受損傷を繰り返していました。

そこで、2018年7月にイージス®PROSLRリングを導入頂くことになりました。

イージス®リングは、米国のElectro Static Technology社が開発した軸全周に内接するように配置したマイクロファイバによって軸をアースする製品で、軸電圧によって電食や潤滑劣化、軸受早期損傷を招くことの多い、インバータモータで使用されるものです。

イージス®リングは通常、軸全周を覆うように配置される導電性マイクロファイバで、異物を"掃き出す"ため、多少の異物にはほとんど影響を受けませんが、製鉄機械は特に鉄粉など固形異物が多く、またグリースや潤滑油なども頻繁に且つ多量に介在することから、導電性マイクロファイバをOリングによって保護する、厳しい環境向けのイージス®PROSLRを採用頂きました。

導入効果

約1年1か月の故障間隔だった減速機・モータが5年を超え延命中

2018年7月にイージス®PROリングを導入するまでは、モータメーカ標準のカーボンブラシが取り付けられていました。イージス®リング取付け時に、それまであったカーボンブラシを撤去してから、2024年4月現在、2,100日あまりが経過していますが、モータも減速機もともに、未だに健全に運転ができています。

カーボンブラシは本来、直流モータに採用されてきた技術です。インバータ制御によって発生する軸電圧は10kHz~100MHz程度と高周波であり、カーボンブラシでは除去しきれないことが少なくありません。カーボンブラシは、回転する軸と面接触しているように見えますが、真実接触面積と同じように、数少ない点で接触します。その点を増やすために、ばねの力で軸へ押し付けるため、早期に摩耗し摩耗粉が発生します。

一方、イージス®リングは軸全周に配置された数百万本もの特殊な導電性マイクロファイバが独自の技術で電気的接点として機能することで、高周波ほどインピーダンスが低く、インバータモータの軸電圧対策に優れています。また、軸へ押し付ける必要性がないことで長寿命であるため、モータが軸受寿命を迎えるまで使用することができます。

お客様の声

『アースブラシや筐体アースの構造変更で改善できなかったものが解消できた』

『軸電流を専用の測定器で認識でき、リング取付前後の効果を定量的に判断できる』