概要

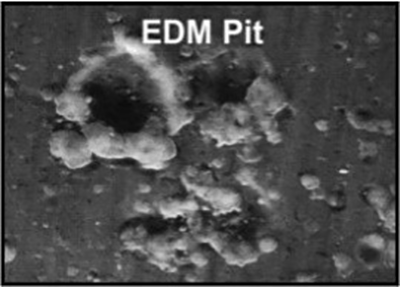

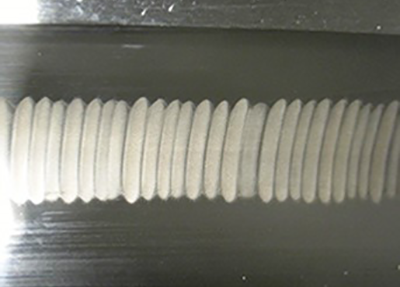

電食は軸受の損傷事象の一種であり、軸受に電流が流れることで微小クレータ(図1)やフルーティング(図2)など軸受損傷や潤滑劣化などを発生・進行させます。

軸受の電食は、インバータやサイリスタなどドライブにより、周波数や位相を制御することが原因である場合と、製紙機械やフィルム搬送など、機械ロール側で発生する静電気が原因である場合とあります。

毎分数千回以上発生していることのある軸受放電は、そのたびに軸受の軌道面や転動体に直径5μm程度の微小クレータを作り、またその際の急峻な電圧降下による熱量によって潤滑が炭化し、微小クレータによる金属微粉や潤滑炭化成分が潤滑を著しく劣化させ、黒色系へ変化します。

異物によって発生するとされる電食以外の軸受損傷も、軸受電流が存在することで、軸受外部からの異物侵入ではなく、内部で生成されているものによって損傷していることもあります。

周波数制御や位相制御を行うモータや、静電気が発生するロールなどでは、軸受電流対策を実施することが必要です。

防ぐ方法

一般にモータや軸受側で取られる方法は、「絶縁」と「接地」です。絶縁は、軸受自体が絶縁処理を施していたり、転動体など軸受の一部がセラミックなどで出来ていたりする場合と、モータや機械側のハウジングにおいて、軸受ブラケットなどで絶縁処理を施すことが一般的です。

軸接地は、直流モータの整流子に接触させるカーボンブラシや、メンテナンスフリーのイージスSGRなどがあります。軸接地の場合は、軸受のインピーダンスと比べ、常に低いインピーダンスの状態である必要があります。

軸接地も軸絶縁も、モータや機械の状況により使い分ける必要があり取捨選択されるものではありません。

関連情報

"電食対策"については以下の技術レポートでも詳しく解説しています。